7. Сначала листовым заготовкам из специального сплава придают цилиндрическую форму. Затем бак проверяют на прочность и герметичность с помощью специального раствора и гелиевой смеси. Ей же заполняют уже готовый элемент ракеты.

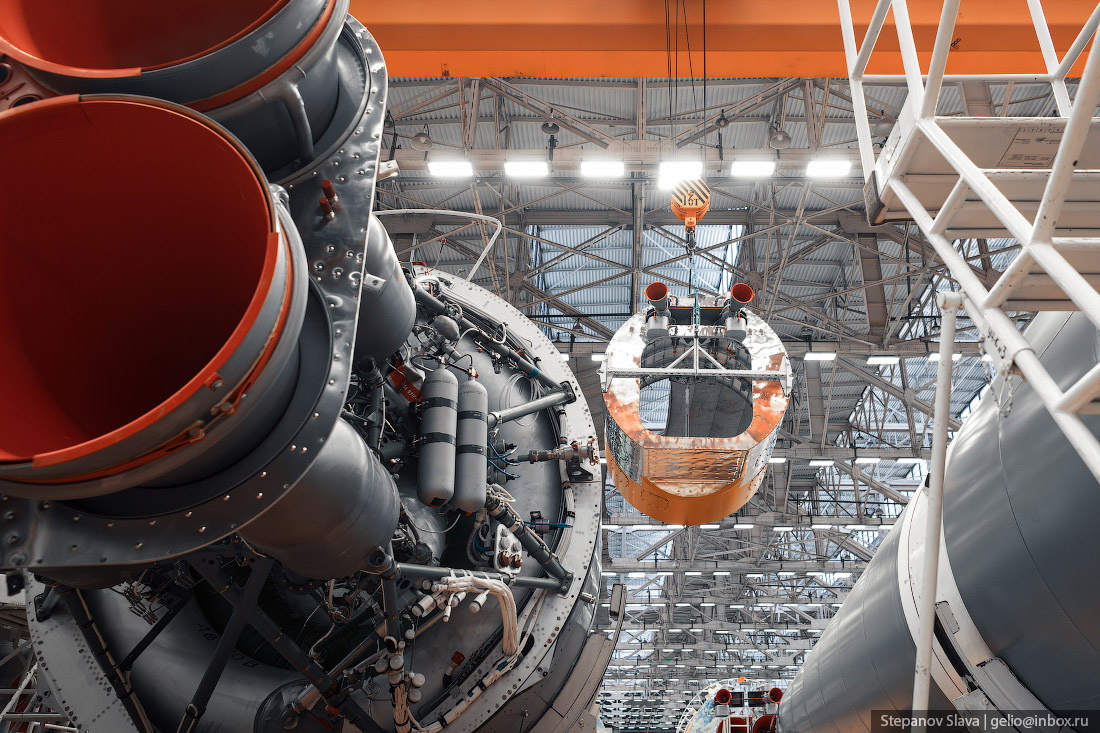

8. Топливный бак ракеты-носителя изнутри. Ракетные баки заправляют не только топливом в виде керосина, но и окислителем — жидким кислородом. Без окислителя топливо не будет гореть в атмосфере и создавать реактивную тягу.

9. Вид изнутри головного обтекателя для РН «Союз-2», эти комплектующие ракеты производятся в агрегатно-клепальном цехе. Обшивка головной части состоит из десятков слоёв углеволокна и алюминиевого сотового заполнителя, а между ними. Это лёгкий и очень прочный материал, который сжимается под атмосферным давлением, защищая «нос» ракеты.

10. Створки головного обтекателя — «носа» ракеты. Конусообразная форма обтекателя помогает «Союзу» преодолевать земную атмосферу. Внутри обтекателя располагаются космические аппараты, которые доставляют на орбиту спутник или космический корабль с экипажем на борту. Если ракета доставляет космонавтов к МКС, она оснащается системой аварийного спасения.

11. Задача головных обтекателей от старта и до вывода ракеты в космос — защита космического аппарата от всех внешних факторов. Максимальная температура на головном обтекателе достигает 175 градусов, а на самом кончике — до 500-600 градусов. На наиболее подверженные нагреванию участки головного обтекателя наносят дополнительную теплозащиту.

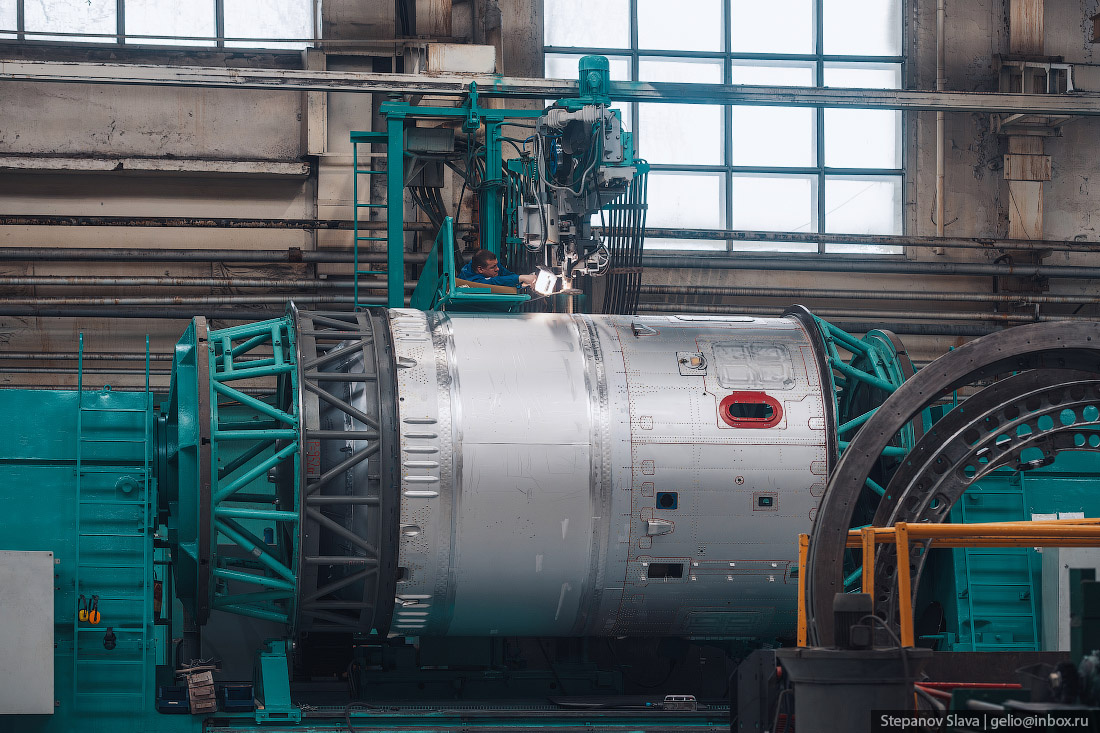

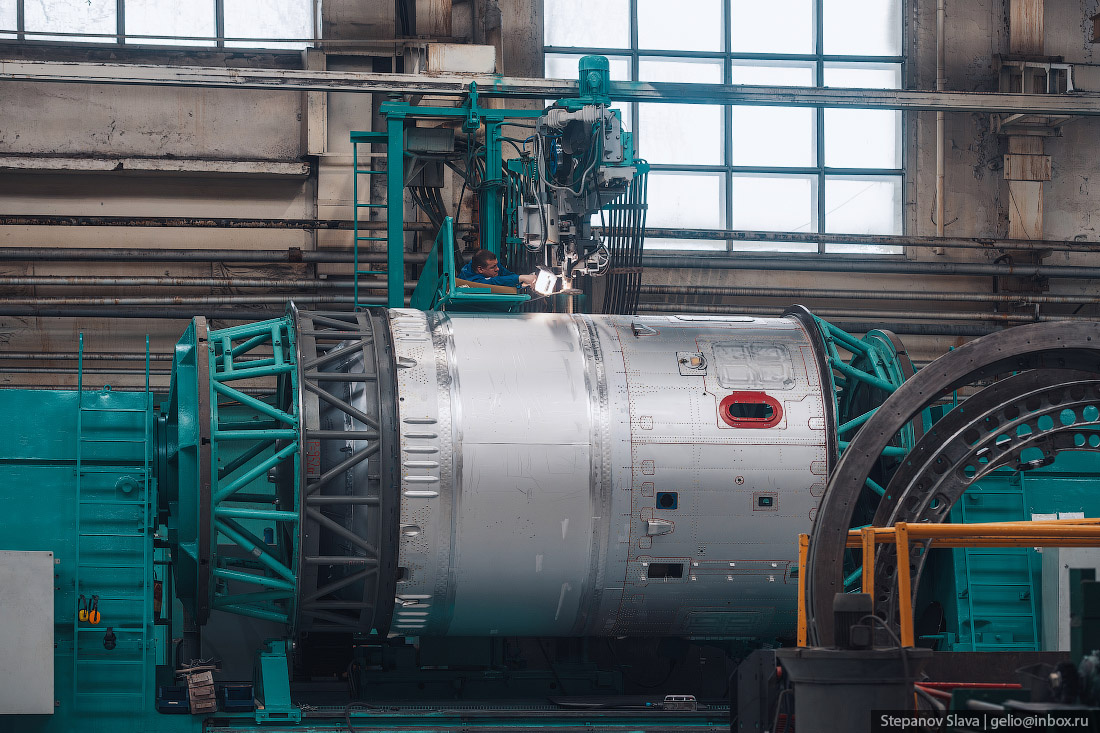

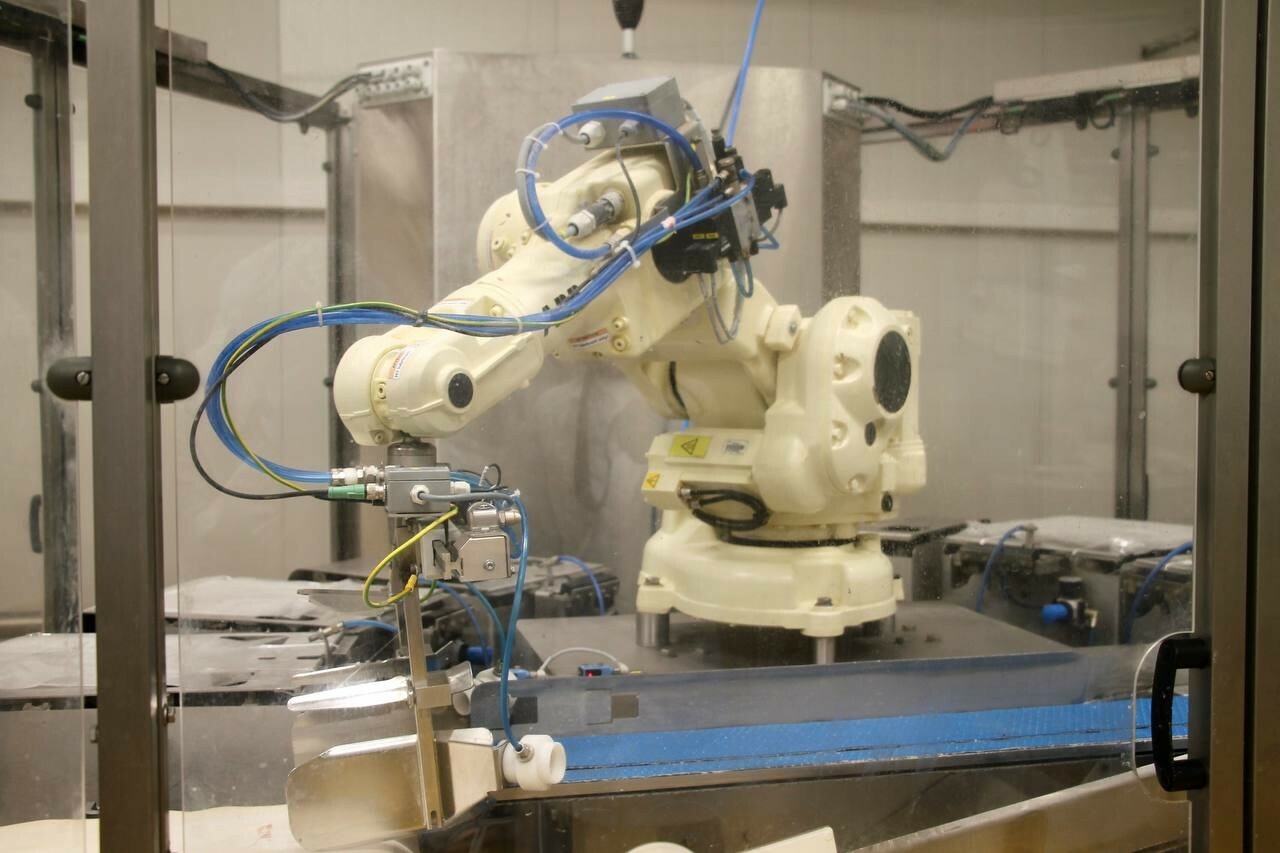

12. В большинстве сварочных работ предприятия используют технологию аргонной сварки. При производстве ракет-носителей «Союз-5» будет использоваться новый для отечественного ракетостроения метод — сварка трением с перемешиванием. Такая технология позволит сваривать листы из алюминиевого сплава толщиной до 30 мм.

13. Подготовительные работы внутри топливного бака. Работники цеха проверяют надёжность сварочных швов и герметичность баков изнутри, попадая в него через люк-лаз.

14. Заготовки бака крутятся автоматически, сварщики регулируют скорость и подачу импульса на аппарат, чтобы шов был максимально однородным и ровным.

15. Самый маленький шов находится у основания первой ступени, его варят за 20 минут, к концу бака время на сварку возрастает до четырёх часов.

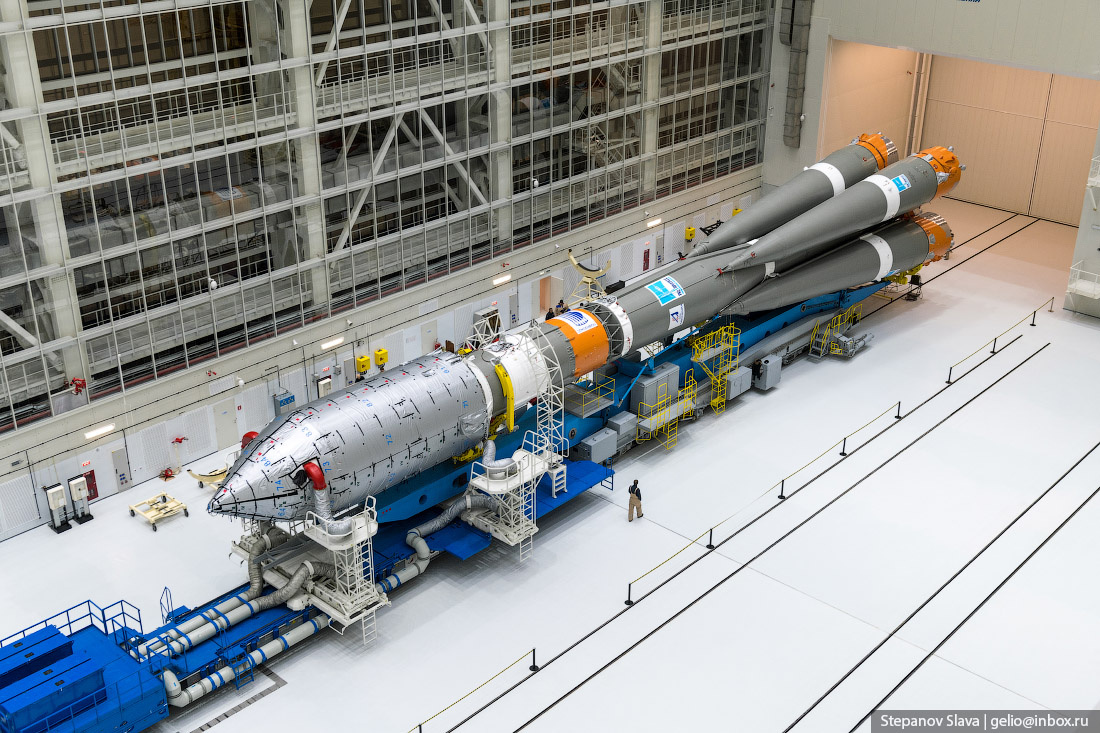

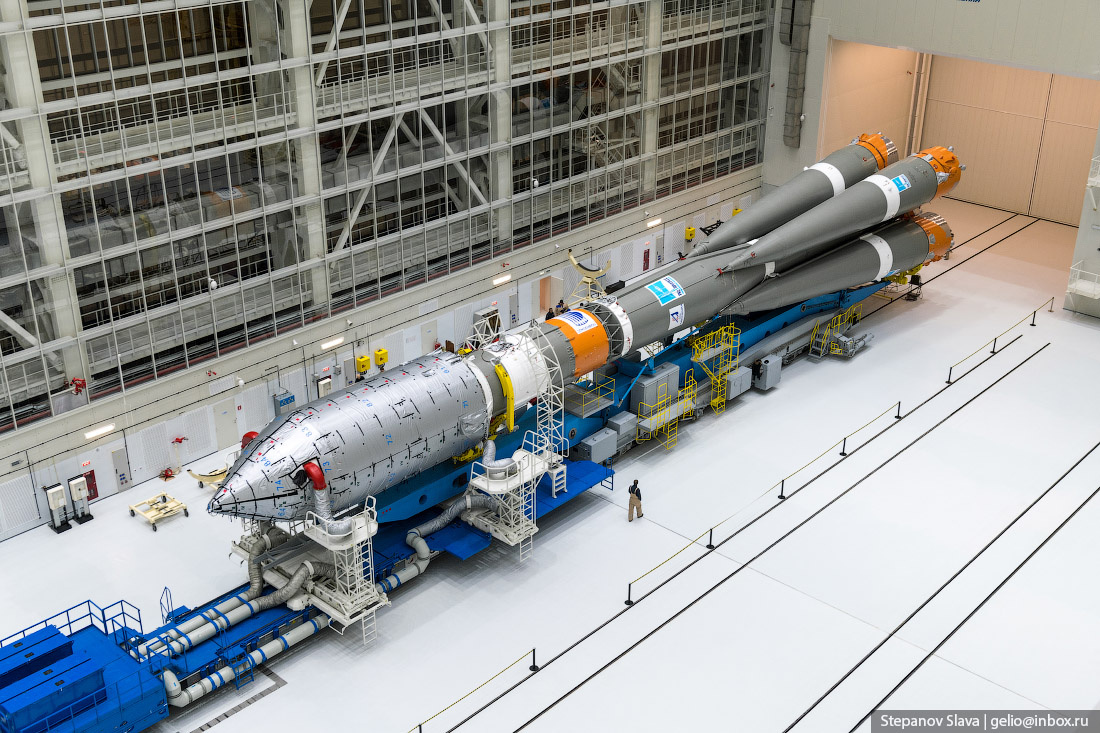

16. Цех общей сборки и испытаний ракет-носителей. Тут находятся десятки ракет разных модификаций и готовности.

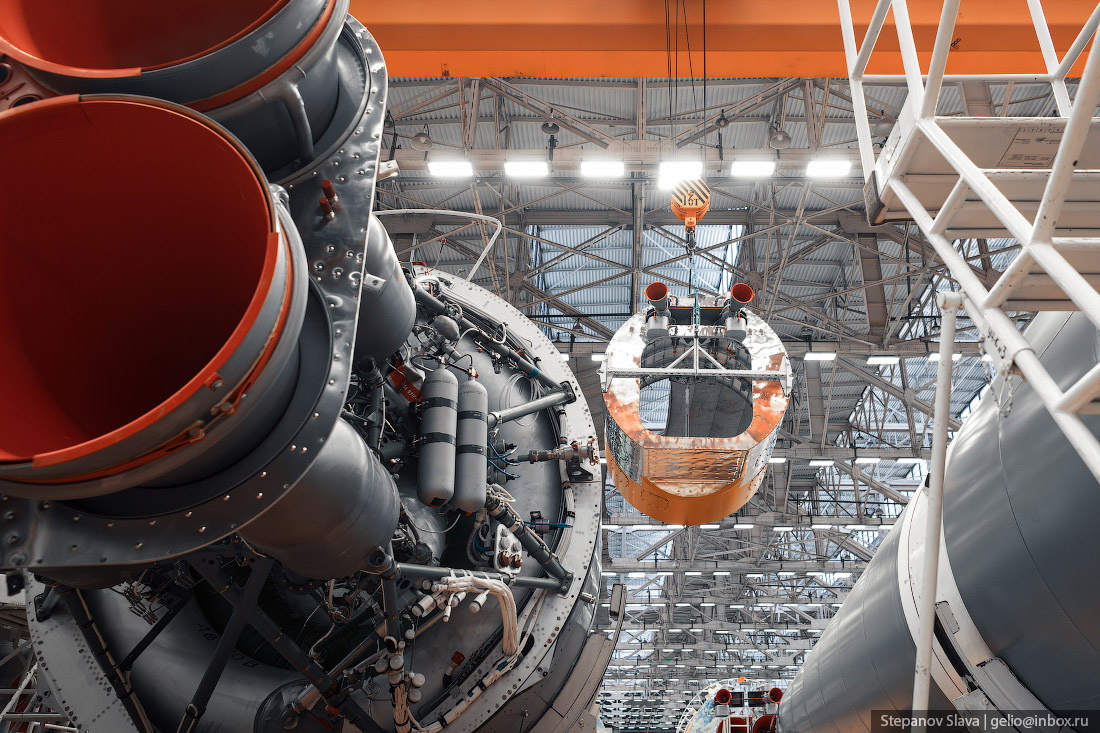

17. В этом цехе все компоненты ракеты собирают в готовые ступени. Комплектующие РН доставляют сюда из других цехов завода или от поставщиков. Ракеты «Союз» собираются по «пакетной» схеме, которую предложил Сергей Королёв. К центральной второй ступени, крепятся третья ступень и четыре ускорителя. Их в шутку называют «морковками» из-за схожей формы.

18. Ракета-носитель состоит из трёх ступеней. Они работают поочерёдно и отстыковываются по мере того, как тот набирает нужную высоту, и затем выносят ракету на орбиту.

Первая ступень состоит из четырёх конусообразных блоков. С их помощью ракета отрывается от земли на несколько десятков километров, и через 118 секунд после запуска эти элементы отстыковываются. Затем в дело вступает вторая ступень — центральный блок ракеты. Он помогает преодолеть земное притяжение, работая 278 секунд. Третья ступень вступает в действие уже в невесомости, она работает около 240 секунд. Затем космический корабль, расположенный в носовой части ракеты, автономно летит в открытом космосе на набранной скорости.

19. Транспортировка блока ракеты-носителя в цехе общей сборки. Детали ракеты передвигают на кранах и специальных тележках. Для особо крупных частей предусмотрены направляющие, напоминающие рельсы

20. Каждая ступень ракеты имеет отдельные двигатели, систему управления, баки с горючим, в которых хранится реактивный керосин, и бак с окислителем — жидкий кислород.

21. Всего в цехе сборки работает около 400 человек: инженеры, слесари-сборщики, изолировщики и электромонтажники. Все работы проходят вручную с помощью грузового крана. Несмотря на то, что «Союз» — серийная ракета, величина этих серий несопоставима с автомобильными и прочими. Поэтому по сути сборка РН — это штучное производство.

22. Двигатели для первой и второй ступеней ракеты-носителя «Союз-2» этапов 1а и 1б производятся на моторостроительном предприятии «ОДК-Кузнецов», которое тоже находится в Самаре.

23. Ракета проходит финальные испытания на контрольно-испытательной станции. Когда она ещё разделена на составные части, помещают на стенд в отдельном цехе. Здесь проверяют работоспособность электроники, герметичность, устойчивость к высоким температурам.

24. Сейчас в предприятии работают около 15 000 человек. В 2023 году специалисты «Прогресса» начали разработку проекта космического ракетного комплекса «Амур — СПГ». В его состав входит РН среднего класса «Амур» на сжиженном природном газе с возвращаемым блоком первой ступени.

26. Производство ракет контролируется на каждом этапе: от проверки сварочных швов до имитации полёта на контрольно-испытательной станции. Заключительное испытание всех систем длится 520 секунд — столько же проходит реальный полёт. Только после прохождения всех проверок ракета отправляется на космодром.

27. Последний этап в разработке ракеты — придание эстетичного вида. Для этого элементы космического объекта помещают в малярную камеру для покраски и нанесения маркировки. Оранжевое обрамление двигателей помогает отыскать ступени после падения на землю.

28. Сотрудница предприятия наносит трафаретные надписи на боковые блоки.

29. РЦК «Прогресс» до сих пор считается режимным предприятием. Здесь нельзя снимать общие и панорамные планы и исследовательское оборудование. Представители СМИ ходят по цехам в сопровождении сотрудника службы безопасности.

31. Ракеты «Прогресса» поставляются на три российских космодрома: Байконур в Казахстане, Плесецк в Архангельской области и Восточный в Амурской области.

32. Ракеты отправляются на космодром в разобранном виде, окончательно перед полётом их собирают на космодромах. Каждая ступень ракеты-носителя упаковывается в гермочехол, поставляется в отдельный вагон и отправляется на поезде.

33. Один из бывших сотрудников ЦСКБ сам стал космонавтом. Олег Кононенко 10 лет работал в конструкторском бюро после окончания института. Он прошёл путь от инженера до ведущего инженера-конструктора, проектируя электрические системы спутников, после чего его приняли кандидатом в отряд космонавтов РКК «Энергия». Олег Кононенко считается мировым рекордсменом по суммарному времени пребывания в космосе — 736 суток.

https://dzen.ru/a/ZiD_YdOYaU6Ei14X

https://dzen.ru/a/ZiD_YdOYaU6Ei14X

на роботов?

на роботов? Здесь ему вольготно писать про 6 новых станков как эпохальное событие в истории процветания России.

Здесь ему вольготно писать про 6 новых станков как эпохальное событие в истории процветания России.