| Автор |

|

|

waheed

|

#401

24.09.21, 17:03

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

Уральские локомотивы выпустили двухсотый электропоезд «Ласточка» [/quote] «Уральские локомотивы» передали Российским железным дорогам двухсотый по счету электропоезд «Ласточка». Им стал десятивагонный состав повышенной комфортности ЭС1П № 034. Двести «Ласточек» завод выпустил за 6 лет. Первый скоростной отечественный электропоезд был изготовлен на предприятии в 2014 году, поставки заказчику начались с 2015 года. За прошедшее время конструкторы «Уральских локомотивов» с учетом потребностей РЖД разработали несколько модификаций для разных полигонов эксплуатации. Завод серийно выпускает «Ласточки» постоянного тока для внутригородского и пригородного сообщения на расстоянии до 200 км (модификация ЭС2Г). Также в модельном ряду представлены двухсистемные поезда повышенной комфортности, способные работать от сети постоянного и переменного тока, для межрегиональных перевозок до 700 км (модификация ЭС1П). К отдельной категории можно отнести «Ласточки» для Московского центрального кольца. На маршруте сейчас курсирует 51 состав, оборудованный датчиками автоматической остановки на платформе, дополнительными поручнями, велопарковками, системами информирования пассажиров и другими опциями, специально спроектированными для обеспечения пассажиропотока численностью около полумиллиона человек в сутки. «Наш завод первым в России освоил и в рекордные сроки начал выпускать скоростные электропоезда, — подчеркнул генеральный директор Олег Спаи. — Мы постоянно совершенствуемся и развиваемся, предлагаем новые продукты и технические решения, работая на перспективу. Наши конструкторы в тесном сотрудничестве с РЖД сейчас проектируют двухэтажные составы и поезда для высокоскоростных магистралей». В настоящее время уральские «Ласточки» перевозят пассажиров в 24 регионах России и осуществляют международное сообщение с республикой Беларусь. Сопровождением эксплуатации подвижного состава занимаются специалисты в региональных центрах завода по всей стране. Источник: https://ulkm.ru/actions/uralsk ... chka/

|

|

|

|

|

Тихо и без лишнего шума Путин |

|

|

waheed

|

#403

24.09.21, 19:57

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

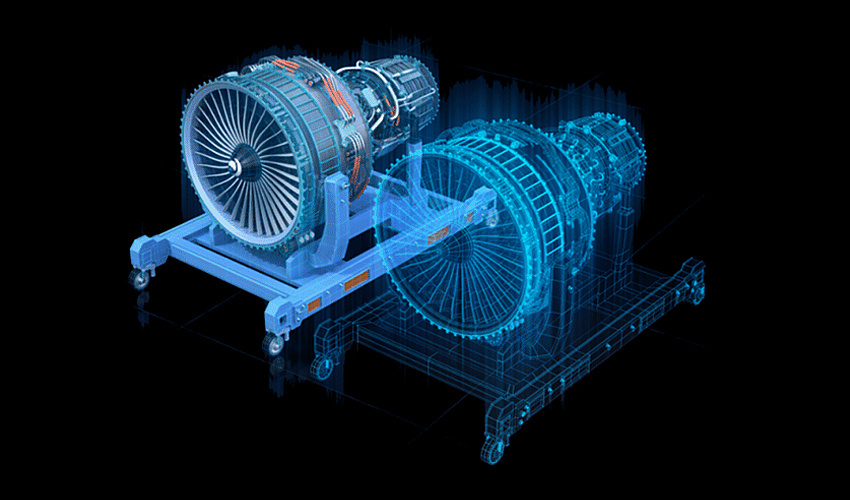

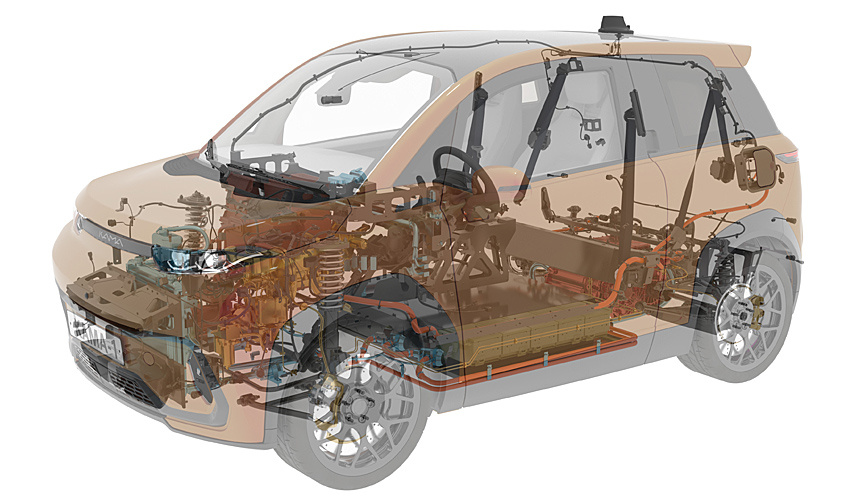

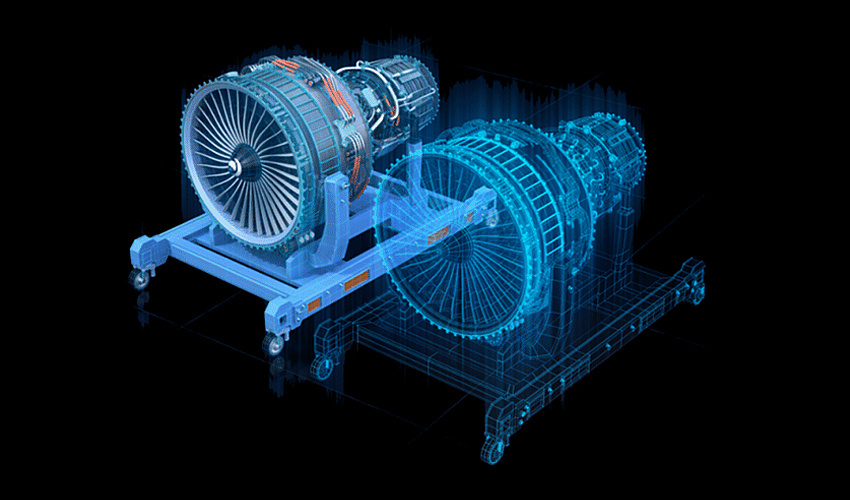

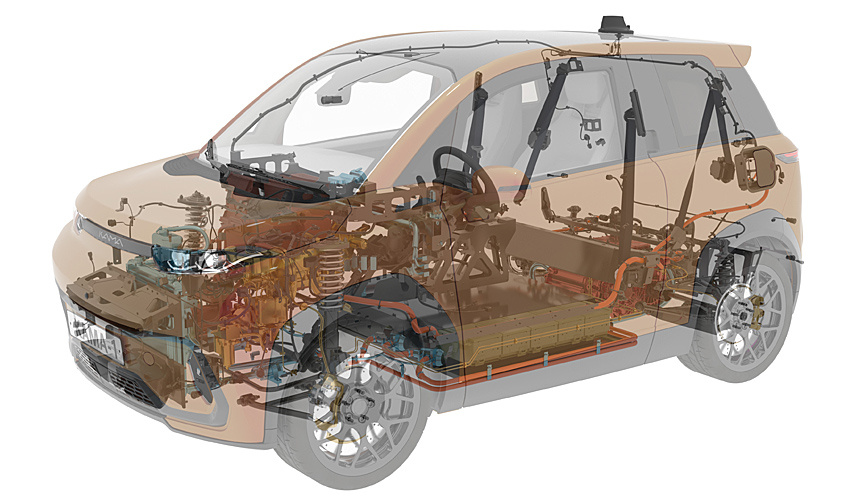

Россия первой сформулировала и утвердила стандарт цифровых двойников изделий [/quote] Догнали и перегнали © stimul.onlineТехнология разработки цифровых двойников изделий создана на пересечении материального и цифрового миров. Сегодня она становится драйвером устойчивого экономического развития компаний в ходе четвертой промышленной революции. О том, как задумывался, рождался, обсуждался и утверждался стандарт цифровых двойников изделий, интернет-журналу об инновациях в России «Стимул» рассказали инициатор разработки стандарта и один из главных его создателей проректор по цифровой трансформации Санкт-Петербургского политехнического университета Петра Великого, руководитель Центра НТИ «Новые производственные технологии» и инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) Алексей Боровков и другие участники процесса. Приказ Федерального агентства по техническому регулированию и метрологии (Росстандарт) от 16 сентября 2021 года оставил позади эпоху турбулентности в сфере применения технологии цифровых двойников. Этим приказом утвержден ГОСТ Р 57700.37-2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения». Это первый в мире нормативный документ, сфокусированный на создании изделий с помощью технологии цифровых двойников, а не оцифровки производственной инфраструктуры и логистики. Он устанавливает единое определение цифрового двойника изделия и вводит 11 определений основных понятий, связанных с применением технологии цифровых двойников, раскрывая понятия «цифровая модель изделия», «цифровые (виртуальные) испытания», «цифровой (виртуальный) испытательный стенд», «цифровой (виртуальный) испытательный полигон» и т. д. Известно, что для успеха любого важного дела важно суметь договориться о терминах на старте. И вот с 1 января 2022 года, когда новый ГОСТ начнет действовать, заказчики, разработчики, пользователи изделий, созданных по технологии цифровых двойников, будут говорить на одном языке. Разработчики стандарта называют это единым семантическим пространством. Интересно, что элементы технологии цифровых двойников раньше стали распространяться на Западе, но именно российские ученые первыми систематизировали свой успешный опыт в этой сфере и закрепили его в формулировках стандарта. Нигде в мире, кроме России, единые стандарты цифровых двойников изделий пока не разработаны. Документ касается изделий машиностроения и станет отправной точкой для разработки отраслевых стандартов, ведь разные отрасли машиностроения имеют свою специфику.  [/quote] БОРОВКОВ.jpg © stimul.onlineПроректор по цифровой трансформации Санкт-Петербургского политехнического университета Петра Великого, руководитель Центра НТИ «Новые производственные технологии» и инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) Алексей Боровков. Фото из личного архива Алексея БоровковаПЕРВЫЙ В МИРЕСтандарт ГОСТ Р 57700.37-021 — это 23-страничный текст, который содержит 11 определений основных понятий, применяемых при создании цифровых двойников изделий. Так, цифровой двойник — это «система, состоящая из цифровой модели изделия и двусторонних информационных связей с изделием (при наличии изделия) и (или) его составными частями». Он разрабатывается и применяется на всех стадиях жизненного цикла изделия, изменяясь на каждой стадии. Важно, что объем понятия «цифровая модель» вмещает и компьютерную, и математическую модель. ГОСТ предполагает существование трех типов цифровых двойников, существующих на этапах разработки, производства и эксплуатации: ЦД-Р, ЦД-П, ЦД-Э. Еще одна триада описывает систему виртуальных испытаний. Она включает цифровые (виртуальные) испытания, цифровые (виртуальные) испытательные стенды, цифровые (виртуальные) испытательные полигоны. Самим испытаниям тоже дано определение: «это экспериментальное определение количественных или качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта или воздействий». Разработка стандарта велась в соответствии с решениями Научно-технического совета Военно-промышленной комиссии Российской Федерации от 21 августа 2018 года, решениями протокола совещания в Минпромторге России от 18 апреля 2019 года, программами национальной стандартизации на 2020 и 2021 годы. Работа над документом осуществлялась в рамках деятельности технического комитета № 700 «Математическое моделирование и высокопроизводительные вычислительные технологии» под председательством заместителя министра промышленности и торговли РФ Олега Рязанцева. В работе специально сформированной в рамках ТК 700 рабочей группы «Цифровые двойники» участвовали представители 25 высокотехнологических предприятий и отраслевых институтов России: Крыловского государственного научного центра, ВНИИ «Центр», концерна ВКО «Алмаз-Антей», корпорации «Тактическое ракетное вооружение», ЦАГИ, «Роскосмоса», «Росатома» и других. Руководитель разработки — заместитель директора ФГУП «РФЯЦ-ВНИИЭФ», заместитель научного руководителя ФГУП «РФЯЦ-ВНИИЭФ», заместитель директора ИТМФ Рашит Шагалиев, разработчик стандарта —Алексей Боровков. — Мы разработали первый в мире стандарт цифровых двойников изделий. До этого были стандарты, связанные с производственной логистикой и так далее, — комментирует Алексей Боровков. — Базовым для нас является математическое компьютерное моделирование. Вторая фокусировка — на суперкомпьютерные технологии. Одно из ключевых достижений стандарта — мы впервые ввели впервые 11 новых терминов, которые раньше в нормативно-правовом поле представлены не были. Это и само определение цифрового двойника изделий, которое гармонизировано с тем, как воспринимают цифровой двойник во всем мире. Ключевым моментом разработки является цифровая модель изделия. Вот здесь, я бы сказал, большое достижение связано с тем, что мы указали, что это система математических компьютерных моделей и любых других электронных сопровождающих документов, вплоть до Excel-таблиц и CAD-моделей. Стандарт обеспечивает нам понимание, какова структура, функциональность, поведение будущего изделия на всех стадиях его жизненного цикла, начиная с идеи и заканчивая утилизацией. Мы выделили три ключевых этапа — разработка, производство, эксплуатация. Причем мы разделяем изделия на проектируемые, создаваемые с нуля, и те, которые уже сделаны, произведены и находятся на этапе эксплуатации. Ключевой момент — применение моделей высокого уровня адекватности. Потому что все строят математические модели, но у одних разработчиков модели довольно плохо описывают реальные сложные физико-механические процессы, эксплуатационные режимы и даже сами сложные конструкции, а у других — лучше. Мы заложили в построение цифровых двойников модели высокого уровня адекватности. Мы все с вами хорошо знаем, что четвертая промышленная революция и связанная с ней цифровая трансформация промышленности так или иначе проходят под эгидой больших данных. Эти большие данные нам чрезвычайно интересны — как генерация данных, так и генерация новых знаний. Новые знания формируются за счет большого числа виртуальных испытаний на виртуальных испытательных стендах и виртуальных испытательных полигонах. Их определения тоже даны в стандарте. Это чрезвычайно важно! Когда мы ведем разработку изделия, ключевым понятием является многоуровневая матрица требований. И мы должны все эти требования удовлетворить. Мы должны сбалансировать противоречащие друг другу требования, найти компромиссные решения между требованиями, между целевыми показателями, которых значительно — на порядки — больше, чем требований, и ресурсными ограничениями. Ресурсные ограничения — это всегда время, деньги, производственные, технологические, нормативные, экологические ограничения. Это все разъясняется в стандарте. Там приведены общие требования к разработке цифровых двойников. Мы старались быть лаконичными. Текст стандарта занимает 23 страницы, и в нем нельзя отразить все аспекты этой передовой технологии — технологии разработки цифровых двойников. Поэтому подробнее, чем это обычно принято в стандартах, написано введение. Оно больше напоминает стиль научной статьи, где представлена мотивировка и объяснение, для чего этот стандарт нужен, что он предназначен для всех отраслей машиностроения и для трех ключевых стадий жизненного цикла изделия — разработка, производство и эксплуатация. «В Российской Федерации первым в мире появился национальный стандарт на цифровые двойники изделия. Впервые в мировой практике ГОСТом установлены единые определения цифрового двойника, виртуальных испытаний, цифровых испытательных стендов, виртуальных испытательных полигонов», — отметил с трибуны Десятого форума по цифровизации оборонно-промышленного комплекса России ИТОПК-2021 руководитель Росстандарта Антон Шалаев.  [/quote] ПРЕЗЕНТАЦИЯ.jpg © stimul.onlineНачало презентации Стандарта ГОСТ Р 57700.37-021. Источник изображения: Центр НТИ СПбПУЧТО ИЗМЕНИТ СТАНДАРТАлексей Боровков отметил в беседе со «Стимулом», что «стандарт запускает деятельность по трем важным направлениям. Во-первых, это гармонизация со всеми другими стандартами, в которых употребляются похожие термины: математическая модель или численное моделирование, — таких стандартов порядка десяти». Во-вторых, «стандарт — и это особенно важно! — будет основой для разработки целой системы стандартов по цифровым двойникам, которые будут описывать, детализировать многие другие важные аспекты этой деятельности. И третье — этот стандарт будет основой для разработки отраслевых стандартов. Потому что есть большая разница в специфике между стандартами двигателестроения, авиастроения, автомобилестроения, нефтегазового машиностроения». «В российской нормативно-правовой системе впервые разработан стандарт, устанавливающий определение, общие положения и требования по созданию и применению цифровых двойников изделий. Это передовая технология, способная внести наиболее весомый вклад в разработку конкурентоспособных изделий промышленности в кратчайшие сроки», — подчеркнул Олег Рязанцев на заседании технического комитета 12 августа 2021 года, где была одобрена окончательная редакция стандарта ГОСТ Р 57700.37-2021. В пояснительной записке разработчиков, подготовленной к этому заседанию, отмечается, что «положения стандарта предназначены в первую очередь для применения компаниями и организациями высокотехнологичных отраслей промышленности, которые поставили перед собой цель обеспечить конкурентоспособность продукции на мировом рынке, повысить скорость вывода продукции на рынок, ее качество, надежность и отказоустойчивость». Алексей Боровков также отмечает, что стандарт станет своеобразной точкой опоры для промышленности «Точка опоры, потому что стандарт обычно закладывается при формировании технического задания теми или иными заказчиками. И следующие работы — НИР, НИОКР — будут во многом опираться на этот стандарт. Терминология будет единой во всей стране. Конечно, у тех, кто будет применять стандарты, ведь у нас стандарты не имеют обязательного действия. Они рекомендуются. Но те, кто будет применять, они будут говорить на одном языке — заказчики, исполнители, соисполнители и так далее. Это хорошая основа для движения вперед». «Разработка и принятие стандарта — это некий переломный момент. Это означает, что машиностроение, научно-техническое сообщество переходит на новый уровень развития, — полагает Алексей Боровков. — Прошел период некой нестационарной турбулентности, неопределенности и многих трактовок, начинается серьезная онтологическая работа, систематизация всех знаний, приобретенного опыта в ходе выполнения тех или иных пилотных проектов для разных отраслей. И вот эти знания уже нужно стандартизировать, дать очень четкие определения и применять их в дальнейшей деятельности, причем, я еще раз подчеркну, как основу для движения вперед по трем направлениям стандартизации».  [/quote] Демонстратор технологии CML-car. Источник изображения: Центр НТИ СПбПУКТО ПРИНЕС КИРПИЧИКИ— Мы учли богатый опыт двух организаций, которые участвовали в разработке этого стандарта, — это центр компетенций НТИ «Новые производственные технологии» Санкт-Петербургского политехнического университета Петра Великого и Российский федеральный ядерный центр — Всероссийский научно-исследовательский институт экспериментальной физики (РФЯЦ-ВНИИЭФ) госкорпорации «Росатом». В создании стандарта учтен богатый успешный опыт работы наших организаций с разными отраслями промышленности, — говорит Алексей Боровков. — В разработке стандарта принимали участие более двух десятков организаций. Это крупнейшие наши корпорации-флагманы — «Росатом», «Ростех», «Роскосмос», это такие организации, как ФГУП ЦАГИ, научный центр судостроения — Крыловский государственный научный центр и многие другие. Особенно я отметил бы ВНИИ «Центр» — специализированную организацию, которая осуществляла сопровождение разработке этого стандарта и в дальнейшем будет оказывать консультационные услуги по применению этого стандарта на предприятиях. Отмечу особо еще две организации — это корпорация «Тактическое Ракетное Вооружение» и концерн «Алмаз-Антей». Например, «Алмаз-Антей» представил на первую редакцию стандарта порядка 220 комментариев, замечаний, предложений. Всего их было представлено 493. И это определенный рекорд! Никогда ранее — ни в практике Российской Федерации, ни даже Советского Союза — не поступало такое большое количество откликов, предложений, улучшений. Это свидетельство высокой востребованности стандарта. Показатель того, что тема очень важная, актуальная, что по этой теме существует очень большое количество трактовок, интерпретаций, и поэтому ее актуальность не вызывает сомнения. Я уверен, что Российская Федерация разработала и вводит в действие с 1 января 2022 года этот стандарт на своей территории очень своевременно.  [/quote] Цифровая модель электромобиля КАМА-1. Источник изображения: Центр НТИ СПбПУ«КОРТЕЖ» ОТКРЫЛ ДОРОГУ К СТАНДАРТУС начала деятельности Центра НТИ СПбПУ в 2018 году его специалисты Центра было выполнено более 250 НИОТКР-проектов с применением технологии цифровых двойников. Примерами того, как применение новых производственных технологий (цифровых двойников, виртуальных испытательных стендов и полигонов) позволяет значительно ускорить разработку, снизить ее себестоимость и достичь принципиально новых потребительских качеств изделия, могут служить созданный с нуля за два года электромобиль «Кама-1»; разработка несущей системы грузового автомобиля; конструктивные решения для авиационного газотурбинного двигателя; технологические решения для универсальной платформы проектирования электротранспорта CML-CAR; семейство многоцелевых высокооборотных дизельных двигателей; технические решения и прототипы устройств для создания глобально конкурентоспособных газовых турбин; принципиально новая конструкция системы очистки бурового раствора; принципиально новая конструкция антарктических саней для перевозки сверхтяжелых крупногабаритных грузов; концепт и элементы конструкции перспективного самолёта-амфибии; виртуальные испытательные полигоны «Крыло», «Вертолёт» и другие высокотехнологичные решения. Интересно, что эти технологии применяются не только в машиностроении, но и, например, для изучения поведения внутренних органов человека при внешнем механическом воздействии. Но на самом деле все начиналось гораздо раньше — в конце 1980-х, когда молодой ученый Алексей Боровков задался вопросом, почему же советская промышленность не может сделать хороший автомобиль. Потом было участие команды политехников в проектировании кузовов ведущих мировых автомобильных марок — от BMW Group, Tesla; LG Electronics; Porsche. Затем в стране появилась задача создать собственный президентский автомобиль. Политеховцы включились в работу не с самого начала. «Мы узнали о возможностях питерского Политеха от иностранцев — в одном из их проектов участвует Porsche Engineering, — рассказал „Стимулу“ глава Минпромторга РФ Денис Мантуров. — И они нам сказали: у вас уже есть чемпион, нужно максимально использовать его в проекте». Видимым всему миру итогом проекта «Кортеж» стал въезд Владимира Путина в Кремль на церемонию инаугурации 7 мая 2018 года на автомобиле Aurus — представительском седане, центральной модели проекта «Кортеж», который также включал в себя внедорожник и минивэн. «Компетенции мы формировали постепенно, на протяжении десяти лет, в ходе выполнения различных проектов в интересах западных автопроизводителей — мировых лидеров автопрома. В проекте „Кортеж“ мы впервые применили эти технологии в России. Мы рады, что проект стал флагманским», — говорит Алексей Боровков. Затем у Алексея Боровкова начался этап вовлечения коллег в процесс применения новой технологии. Пару лет от проекта «Кортеж» до пандемии он практически жил в самолетах и поездах. Разговаривая с ним, почти всегда интершумом собеседник слышал стук колес объявления о взлетах-посадках в разных аэропортах страны. Пандемия снизила эту активность и позволила сконцентрироваться на аналитике. В частности, на разработке стандарта цифровых двойников изделий. Отвечая на вопрос «Стимула», мог ли стандарт появиться, если бы не «Кортеж», Алексей Боровков отметил, что «все пилотные проекты, которые выполнялись и центром Национальной технологической инициативы „Новые производственные технологии“, и коллегами, вносили свой вклад в создание стандарта». — Когда мы строим здание, сначала идет фундамент, а потом по кирпичикам начинаем возводить стены. Каждый успешно реализованный проект, в котором были элементы цифровых двойников, связанные с математическим, компьютерным, суперкомпьютерным моделированием, безусловно вносили свой вклад, — отмечает он. — Если говорить про проект «Кортеж», то, конечно, здесь был сделан рывок. Это был мировой рекорд с точки зрения количества требований, целевых показателей, которые учитывались одновременно в одном проекте и подлежали балансировке. Но затем последовали не менее важные прорывные проекты. Здесь можно говорить и про электромобиль «Кама», построенный за два года с нуля без ДВС-предшественника (у всех электромобилей в мире есть предшественники той же марки, работающие на двигателе внутреннего сгорания, кроме «Камы-1». — «Стимул»). Но самые сложные, революционные, эпохальные проекты реализуются сейчас в сфере двигателестроения. По данным ЮНЕСКО, газотурбинные двигатели признаны самыми сложными конструкциями на земле, и действительно, отрасль двигателестроения в лице Объединенной двигателестроительной корпорации и Центрального института авиационного моторостроения имени П. И. Баранова является, я бы сказал, лидером с точки зрения системного подхода к разработке цифровых двойников. Наталия Михальченко Источник: https://stimul.online/articles ... nali/

|

|

|

|

|

|

waheed

|

#405

24.09.21, 21:26

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

|

|

|

|

|

waheed

|

#406

25.09.21, 12:24

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

На Медногорском электротехническом заводе «Уралэлектро» запустили новый литейный комплекс [/quote] 17 сентября на Медногорском электротехническом заводе «Уралэлектро» в Оренбургской области состоялся запуск нового литейного комплекса. Производительность и объем нового оборудования превышает показатели других машин литья под давлением втрое. Если раньше предприятие производило 60 изделий в смену, то теперь выработка достигает 180 единиц. Медногорский электротехнический завод «Уралэлектро» производит почти треть асинхронных электродвигателей, выпускаемых в России, и занимает прочные позиции на рынке. Бренд компании известен как российским потребителям, так и за рубежом. Оборудование приобретено при поддержке областного Фонда развития промышленности. Объем инвестиций составил более 31 млн рублей. Внедрение нового оборудования позволит «Уралэлектро» выйти на новый уровень, увеличить выручку и качество выпускаемой продукции. Источник: https://orenburg-gov.ru/news/3476/

|

|

|

|

|

|

mas

|

#407

25.09.21, 12:30

|

|

Регистрация: 19.08.2014

Сообщения: 18186

Благодарил (а):

4 раз.

Поблагодарили:

447 раз.

|

val1954 писал(а): Стремительно растут цены на продовольственные товары. Это рост экономики? Да. Растет промышленность, растут зарплаты, растет покупательная способность, растут цены на продукты. Се ля ви.

_________________

Будем справедливы: "Не все нацисты евреи, не все евреи нацисты"

|

|

|

|

|

|

mas

|

#408

25.09.21, 12:53

|

|

Регистрация: 19.08.2014

Сообщения: 18186

Благодарил (а):

4 раз.

Поблагодарили:

447 раз.

|

GOLBERG писал(а): "Нас рать1" "У России сотни тысяч лет впереди!" "Нет, торопиться не надо!" Тов. Саахов. Либерастия не жизнеспособна. "НЕ долго уж ей осталось". Се ля ви.

_________________

Будем справедливы: "Не все нацисты евреи, не все евреи нацисты"

|

|

|

|

|

|

waheed

|

#409

25.09.21, 18:13

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

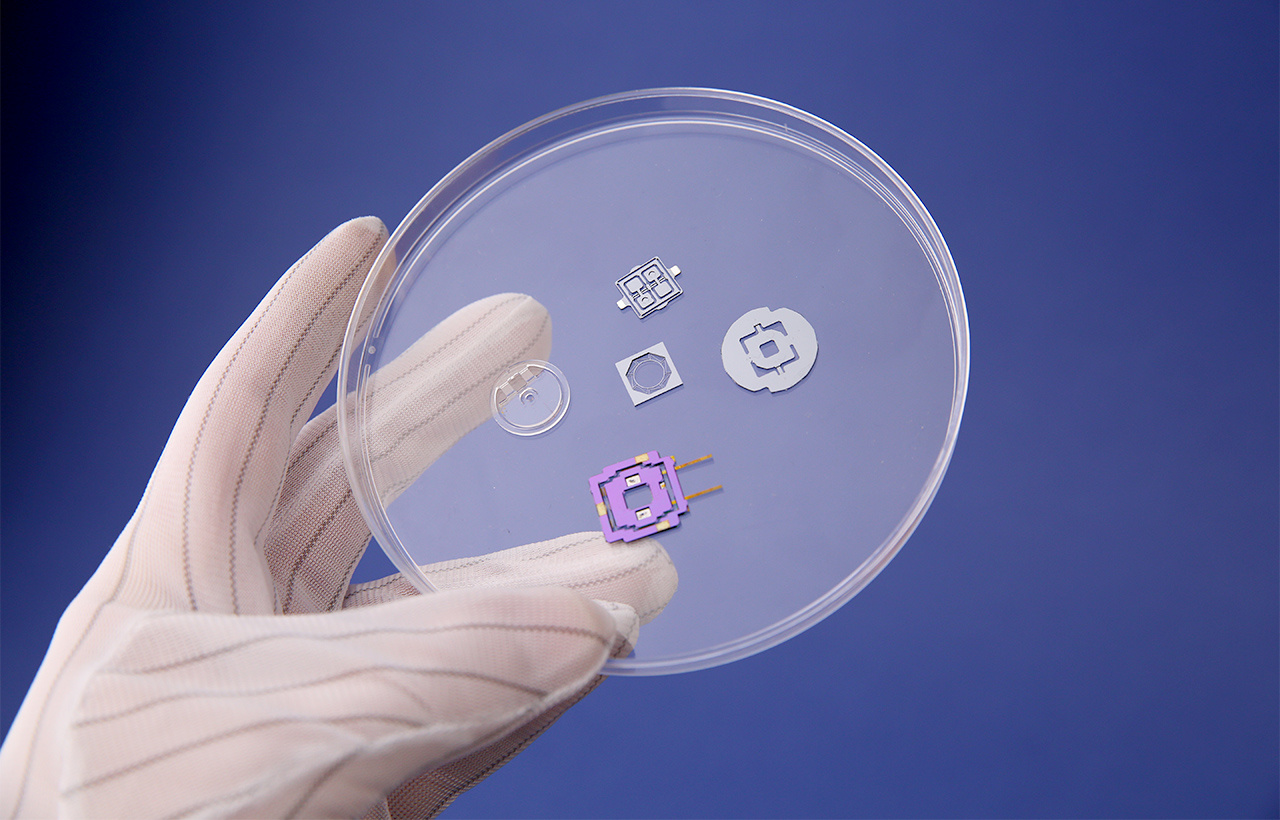

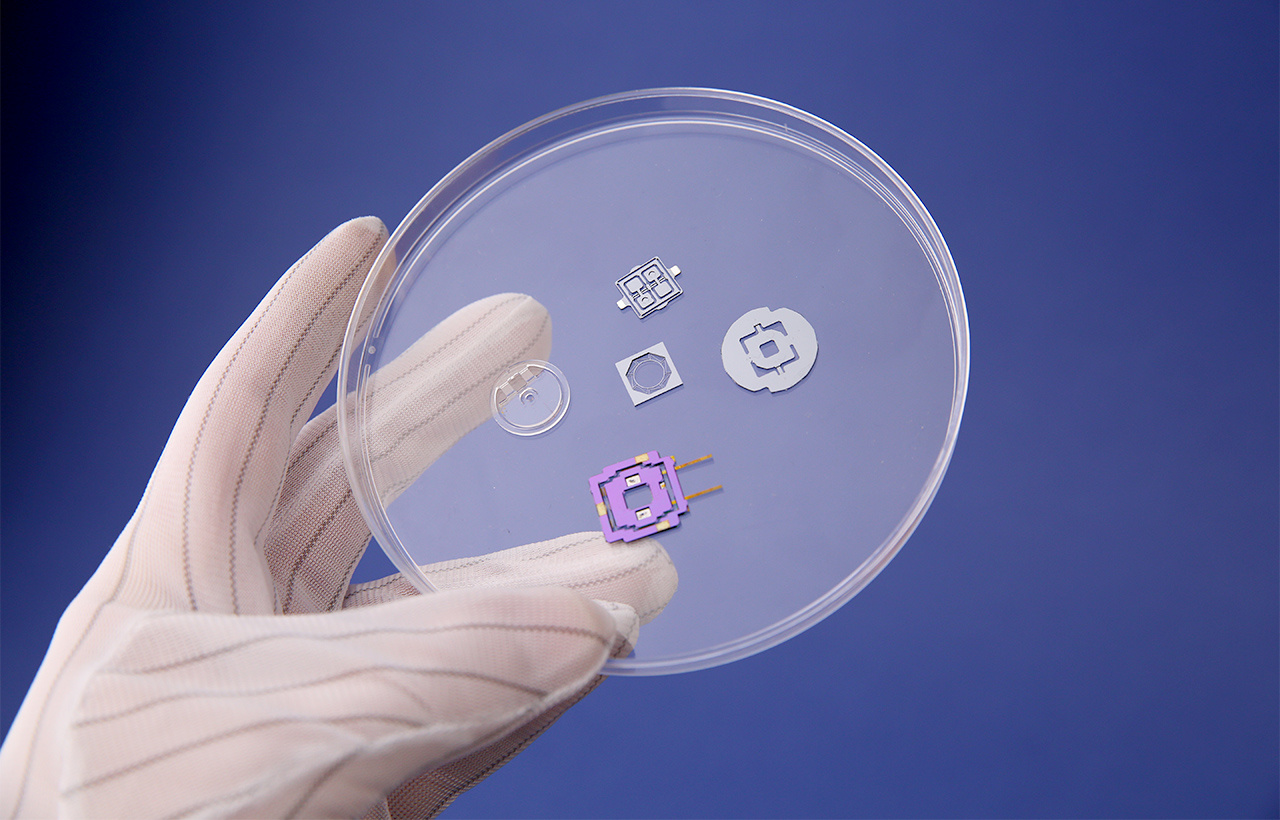

РКС начали производство новых микроэлектромеханических систем для перспективных спутников [/quote] Производство нового для российского рынка поколения чувствительных элементов микроэлектромеханических систем (МЭМС) открывается в холдинге «Российские космические системы» (РКС, входит в Госкорпорацию «Роскосмос»). Эти отечественные серийные микрокомпоненты станут основой инновационных гироскопов и акселерометров, которые будут устанавливаться на перспективные космические аппараты — от кубсатов до межпланетных станций. Воздушным, наземным беспилотным системам и промышленной технике применение МЭМС обеспечит автономную высокоточную навигацию. Каждый чувствительный элемент нового инерциального датчика — это твердотельный кристалл, который преобразует внешние воздействия ускорения и вращения в электрические сигналы. Сами кристаллы выполнены по технологии микроэлектромеханических систем, которую РКС развивает с 2007 года. Инженер-исследователь Центра микроэлектроники РКС Максим ХАРЛАМОВ: «Скомбинированные в инерциальную систему массой до 100 г, с габаритами менее 5×5×5 см и низким энергопотреблением, такие датчики рассчитывают и анализируют перемещения объекта и сохраняют данные о его местоположении и ориентации в пространстве. Решения на основе таких чувствительных элементов обладают высоким потенциалом использования в аэрокосмической технике и промышленной индустрии, в частности, в системах автономной ориентации и навигации в межпланетных миссиях, когда заданы жесткие массогабаритные требования космического аппарата и нет возможности удаленного управления им».Среди отечественных датчиков-акселерометров, измеряющих ускорение, самый точный — с кварцевым маятником внутри. Сегодня акселерометры с кварцевым маятником уже используются на возвращаемых космических кораблях «Союз-ТМА». Достижения разработчиков Центра микроэлектроники РКС позволили реализовать серийное производство маятников из кварца с уникальными характеристиками по точности и воспроизводимости геометрии, а значит — и точности самого датчика с одновременным снижением себестоимости. Другие чувствительные элементы — кремниевые — применяются в акселерометрах благодаря освоенности и низкой стоимости технологий микрообработки. Богатый опыт технологов РКС по формированию микроструктур в кремнии позволил наладить производство массива исполнений этих одноосевых чувствительных элементов: кремниевых маятников с балочным подвесом, с торсионным подвесом, маятников с магнитоэлектрической обратной связью, маятников для инклинометра, кольцевых кремниевых резонаторов для гироскопа — во всех этих конструкциях максимальные отклонения ключевых размеров чувствительных элементов составляют менее 1 мкм. Сегодня самым перспективным направлением развития инерциальных датчиков признана разработка комбинированных инерциальных систем на одном кристалле. Холдинг РКС освоил формирование сложных 3D-микроструктур с применением сращивания пластин — это позволит создавать многоосевые акселерометры и гироскопы на одном герметизированном вакуумированном кристалле по технологии Wafer-Level packaging, когда инерциальная система выполнена в бескорпусном варианте. Заместитель руководителя отдела разработки микромеханических систем РКС Андрей КОРПУХИН: «Решение продиктовано непрерывно растущими требованиями к массогабаритам современных космических аппаратов. В будущем такие системы ориентации дополнят классические — по звездам или по магнитному полю Земли, позволив значительно снизить вес и энергопотребление спутников».Серийное производство многообразия микроэлектромеханических систем чувствительных элементов и других образцов high-end электроники на собственной производственно-технологической платформе позволило РКС отойти от практики поштучного, «ручного» изготовления чувствительных элементов. Сейчас они изготовляются только на пластине групповым методом без «человеческого фактора». Так многократно повышается надежность, скорость изготовления элементов и снижается их себестоимость. Источник: https://russianspacesystems.ru ... stem/

|

|

|

|

|

|

waheed

|

#410

25.09.21, 21:07

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

Старых автобусов не будет. Российское машиностроение набирает оборотыПродолжаем разбирать основные тезисы Совещания Владимира Путина с правительством и представителями "Единой России". Наш предыдущий материал касался развития инфраструктуры регионов: Деньги на инфраструктуру есть. Путину представлен план развития регионов Теперь же поговорим про общественный транспорт Для начала стоит отметить, что обновление общественного транспорта является не только социальным, но во многом экономическим проектом. Помимо того, что города наконец-то избавятся от старой рухляди, срок эксплуатации которой уже давно вышел, предприятия транспортного машиностроения получат заказы на долгие годы вперед. Если все пойдет по плану, то транспорт в городах будет обновляться регулярно, а, значит, потребность в новой технике будет иметься на постоянной основе. К счастью, к настоящему моменту Россия в состоянии производить все виды общественного транспорта. Это и автобусы, и электробусы, и троллейбусы, и трамваи, и маршрутные такси. Основные производители никого не удивят. Это группа "Газ" и "Камаз", которые конкурируют между собой. Два предприятия являются достаточно успешными. К слову, "Камаз" впервые за долгие годы выплатил в этом году дивиденды. Подобное говорит о том, что компания не является убыточной и даже способна приносить прибыль. А в отечественном транспортном машиностроении подобное - редкость. Теперь непосредственно к проекту. До 2030 года в обновление общественного транспорта планируется вложить 5,1 трлн рублей. По одним только автобусам обновление составит порядка 50 тысяч единиц. Впрочем, федеральный проект "Модернизация пассажирского транспорта в городских агломерациях" не ограничивается исключительно закупкой транспортных средств. Он разделен на три задачи: создание мультимодальной транспортной инфраструктуры обновление подвижного состава цифровизация транспорта Начальный этап проекта уже стартовал. Среди "пилота" можно выделить Тверь и Пермь. Эти города уже избавились от старой техники. И подвижной состав выглядит вполне "по-московски" Буквально на днях было запущено движение инновационного трамвая в Таганроге. К слову, в следующему году таганрогскому трамваю исполняется 90 лет. Однако несколько лет назад он, казалось, прекратил свое существование в связи с нерентабельностью и банкротством соответствующего предприятия. Тем не менее, правительство совместно с ВЭБом разработали план перезапуска трамвайного движения на уровне выше рентабельности. Достаточно было просто поменять бизнес-подход (об увеличении тарифов речи не идет) Однако пока что не понятна финансовая модель всего проекта. На совещании у Путина был раскрыт план по финансированию обновления электротранспорта (судя по всему, до 2024 года). Вице-премьер Григоренко заявил следующее: Общий объем вложений - 350 млрд рублей 1/3 - инфраструктурные кредиты (ставка 3% на 15 лет) 25% - средства ФНБ (ставка 5% на 25 лет) 40% - средства ВЭБ.РФ (ставка 6% на 20 лет) На эти деньги предполагается обновить 5 тысяч километров трамвайных путей и закупить порядка 500 электробусов. В общем, будем следить за реформой общественного транспорта. Проект, действительно, очень полезный как для нашей экономики, так и для социалки.

|

|

|

|

|

|

waheed

|

#411

26.09.21, 11:29

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

|

Интересное наблюдение: раньше новостей о новых производствах не связанных с сельским хозяйством было гораздо больше чем новостей про аграрные дела и предприятия пищепрома.

Сейчас всё сравнялось, а иногда новости агропромышленности обгоняют.

Ещё лет пять назад, враги развития России (хорьки) любили напоминать о заграничных семенах, телятах, яйцах для инкубаторов... Сегодня они уже не могут так же лихо махать этим отставанием....Россия стремительно наращивает племенные заводы, заводы племенной репродукции птицы, семенные предприятия... .

До полной независимости в продуктовом вопросе осталось не больше двух-трёх лет.

|

|

|

|

|

|

waheed

|

#412

26.09.21, 16:41

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

Роботизация колесного производства на предприятии «МВ Кингисепп» [/quote] На холодноштамповочном производстве успешно прошла очередная автоматизация производственного участка линии изготовления обода. Ежегодно на Предприятии «МВ Кингисепп» планируются проекты по замене ручного труда на роботизированные установки. Такие модернизации позволяют не только облегчить физический труд, но и повысить квалификацию производственного персонала, который управляет данными машинами. Роботизация помогает бизнесу быть более эффективным и позволяет выделять время на развитие и повышение квалификации. Также внедрение современных технологий увеличивает эффективность работы производства, существенно снижает затраты и риски, повышает качество продукции и управляемость процессов. Источник: http://www.кингисепп-сегодня.рф/news/block-14341/

|

|

|

|

|

|

waheed

|

#413

26.09.21, 19:18

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

В Уральском федеральном университете создали уникальную технологию оребрения труб [/quote] Ребра приварили сплошным швом так, что металл стал однородным и неотделимым. Фото: Александр ВолковВ Уральском федеральном университете создали уникальную технологию оребрения труб. Она позволяет увеличить теплообмен, уменьшить металлоемкость и таким образом удешевить стоимость готового изделия. Над разработкой трудились сотрудники экспериментально-производственного комбината (ЭПК) и Инновационно-внедренческого центра «РИЦ». Они уже подали заявку на патент и выполнили первый коммерческий заказ. «В России немало производителей оребренных труб, но главное отличие нашей технологии в том, что у аналогов оребрение идет по спирали, а мы придумали, как устанавливать ребра вдоль трубы, — говорит руководитель проекта Александр Волков. — Казалось бы, что такого — приварить ребра вдоль, а не поперек. Но технологически это сделать крайне сложно, долго и дорого. Схожую технологию применяют в Италии и в Китае. Но там производители используют точечную конденсаторную сварку: прокатывается ролик и точками прихватывает ребро». Разработчики УрФУ использовали лазерную сварку: приваривают ребра сплошным швом так, что металл трубы и ребра становится однородным, неотделимым. Приваривать так можно любой металл на трубу любого диаметра, утверждают создатели технологии. «Скорость лазерной сварки очень высокая — до 9 метров в минуту, поэтому тепловложения в металл небольшие. То есть металл разогревается большой мощностью, но с очень высокой скоростью, и за время прохода луча он успевает расплавиться, протечь до трубы и прихватиться, при этом труба не успевает разогреться и деформироваться, чего нельзя добиться при конденсаторной сварке, — поясняет главный конструктор проекта Владимир Подгорбунских. — В России мы первые, кто взялся за эту работу и выполнил ее. При этом наша продукция вышла в 1,5 раза дешевле зарубежных аналогов, но с лучшим качеством сварки и с более высокой эффективностью по теплоотдаче, на 15%". Сейчас первая партия труб проходит испытание на производстве, а ЭПК УрФУ получил второй заказ на оребрение труб меньшего диаметра. Первый заказ отработали за три месяца: приварили 9,2 тыс. ребер на 20 труб (по 460 на каждую). «Этот заказ мы отработали в «ручном режиме». Сейчас мы заключили контракт на поставку автоматизированного комплекса с лазерной сваркой. В декабре получим оборудование, наладим его, отработаем технологию — и весной 2022 года сможем запустить серийное производство. Это повысит скорость работы до трех-пяти раз. И, если будут большие заказы, потенциально робот может работать круглосуточно, что также увеличит производительность», — рассказывает Владимир Подгорбунских. Справка Оребренные трубы используют в химической, нефтехимической и нефтеперерабатывающей промышленности (конденсаторы, газонагреватели, газоохладители), в машиностроении (компрессорные и холодильные установки, маслоохладители), в атомной промышленности (для производства охладителей, сушильных бань и паровых нагревателей воздуха), в системах кондиционирования и отопления. Суть процесса лазерной сварки сводится к формированию однородной кристаллической решетки в месте сварки трубы и ребра, полученной в результате расплавления металла при помощи роботизированной лазерной установки. Это позволяет получить более эффективные теплообменные характеристики при меньшей металлоемкости, а также повышенные прочностные характеристики по сравнению с мировыми аналогами. Экспериментально-производственный комбинат УрФУ создан в 1956 году. Сегодня ЭПК — структурное подразделение университета. Комбинат обеспечивает более 30 тыс. жителей втузгородка Екатеринбурга электрической и тепловой энергией; выполняет заказы промышленных предприятий. В состав ЭПК входят котлотурбинный цех, электроцех, экспериментальное производство (одно из самых оснащенных обрабатывающих производств в регионе, имеет полный цикл металлообработки). Численность сотрудников ЭПК УрФУ более 200 человек. Информация предоставлена пресс-службой Уральского федерального университета Источник фото: https://urfu.ru/ru/news/38200/Разместила Наталья Сафронова Пост сделан с содействием блогера Лес! Источник: https://scientificrussia.ru/ar ... -trub

|

|

|

|

|

|

waheed

|

#414

26.09.21, 22:09

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

В чём сила радиаторов отопления «Термал»Качественное сырьё, умные головы конструкторов и современное оборудование, вот на чём создаётся успех секционных радиаторов отопления «Термал» Златоустовского машиностроительного завода. Златоустовский машиностроительный заводАкционерное общество «Златоустовский машиностроительный завод» — одно из ведущих предприятий по изготовлению ракетных комплексов стратегического назначения Военно-морского флота Российской Федерации.

|

|

|

|

|

|

waheed

|

#415

27.09.21, 11:14

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

Станки и микросхемы. Появился шанс на возрождениеСудостроение, атомное, транспортное и сельскохозяйственное машиностроение – это те сферы в России, которые стабильно радуют позитивными новостями. Но вместе с ними есть две отрасли, поднять которые, несмотря на многолетние усилия, пока не удаётся – это станкостроение и микроэлектроника. Однако именно сейчас власти пытаются применить новые, а точнее хорошо забытые старые подходы к возрождению этих критически важных сфер производства. Разберём их в сегодняшнем выпуске. СтанкиПримерно 100 млрд рублей в год тратят российские промышленники на закупку новых станков и инструментов, и лишь 17% этих средств приходится на продукцию отечественных производителей. Принимая во внимание то, что ещё 6 лет назад этот показатель составлял всего 8% – прогресс на лицо. Однако не нужно забывать, что в основном та продукция станкостроения, которую мы называем отечественной, является таковой лишь частично и выпускается на нашей территории по лицензии иностранных производителей с высокой долей импортных комплектующих. А значит, такие станки с цифровым управлением, как и турбины, могут быть отключены по команде из-за рубежа. От такого развития событий после 2014 года нас спасло, пожалуй, лишь то, что мировой рынок станкостроения поделён между европейскими и азиатскими производителями, и европейцы понимали, что их продукцию мы всё равно сможем заместить китайской, но рынок они потеряют навсегда. Тем не менее, ещё в 2013 году российское правительство начало предпринимать попытки по развитию отрасли. В неё пошли деньги, были предприняты попытки объединить разрозненные и часто убыточные предприятия в несколько крупных холдингов. И, хоть прорыва в этом направлении так и не случилось, нужно сказать, что станкостроение из состояния полной разрухи перешло в состояние пусть догоняющего, но всё же развития. Основываясь на этом опыте, теперь принята новая концепция развития отрасли до 2035 года, а госкорпорация «Ростех» объявила о намерении создать станкостроительный суперхолдинг, который займёт 50% внутреннего рынка. Собственно говоря, другого пути, кроме объединения всех сил, создания новых кооперационных цепочек и концентрации ресурсов на НИОКР, у нас и нет, ведь конкурировать приходится с транснациональными монстрами, которые рынок без боя не сдадут. Процесс перезапуска отрасли курирует премьер-министр Мишустин, который сам является выпускником Станкоинструментального института. Это внушает оптимизм. С микроэлектроникой ситуация обстоит иначе. МикросхемыЕсли в станкостроении наша промышленность уже способна проектировать и выпускать конкурентную продукцию, пусть и с использованием иностранных компонентов, то с микроэлектроникой мы, объективно, отстали от мира почти безнадёжно. Правда весь этот «мир» поделён между всего несколькими гигантами, и как с ними конкурировать, не знает вообще никто. В России тоже выпускается радиоэлектронная продукция, но все объёмы забирает оборонный сектор, поэтому даже названия заводов у широкой публики не на слуху, разве что за исключением завода «Микрон». Некоторые из вас вспомнят и предпринятую ещё в нулевых годах попытку развернуть производство микросхем на предприятии «Ангстрем-Т» – тогда были закуплены необходимые технологии и оборудование, но, как только в 2016 году заработала пилотная линия, компания попала под американские санкции. Предприятие обанкротилось, так и не заработав, однако, теперь его решили возродить и запустить уже до конца текущего года. Для перезапуска из Тайваня привезено несколько десятков первоклассных специалистов компании UMC — третьего в мире производителя полупроводников. Им предстоит не только запустить фабрику, но и на протяжении 5 – 10 лет обучать молодых российских специалистов. Использование такой схемы хорошо зарекомендовало себя в период советской индустриализации, когда власть широко привлекала американских инженеров для проектирования промышленных предприятий и не скупилась на выплаты им при условии, что они будут не только строить заводы, но и обучать молодёжь. Правда, возрождённый «Ангстрем-Т» будет выпускать чипы топологией 130–90 нм, что является уже далеко не последним словом техники. Однако не спешите брезгливо отворачиваться – именно здесь для нашей страны открывается уникальное окно возможностей. Это шансВесной IBM представила первый в мире процессор, изготовленный в соответствии с проектными нормами 2 нм. Хотя до массового выпуска таких процессоров ещё очень далеко, тем не менее, на фоне достижений IBM и других мировых гигантов наше намерение развернуть выпуск чипов 90 нм может выглядеть заранее устаревшим. Впрочем, не всё так плохо. Если бы мы запустили свою «заранее устаревшую» фабрику пять лет назад, то сейчас не имели бы отбоя от заказов. Ведь именно из-за нехватки этих не самых современных, но массовых микропроцессоров сегодня простаивают автоконвейеры всего мира – хоть у BMW, хоть у нашей «Лады». Монополизировавшие рынок производители из-за пандемии и ряда других факторов, увлёкшись выпуском современных процессоров, не могут насытить мир менее рентабельной для себя продукцией массового спроса. И, по прогнозам специалистов, в ближайшие годы ситуация не изменится, так как для строительства и запуска новых фабрик требуется до 5 лет. Поэтому перед нашей страной открывается уникальный шанс занять очень важную нишу. Вот почему мы экстренно перезапускаем неудачный проект «Ангстрем-Т», а в Правительстве готовят ряд серьёзных мер для поддержки всей отрасли. Вот почему мы, пусть и с осторожным, но всё же оптимизмом смотрим и в этом направлении тоже. И верим, что будут у нас и свои станки, и свои микросхемы. Чем можем помочь процессу мы – простые граждане? По традиции ищем в доменной зоне .РУС подходящее имя «микросхема» и, пользуясь акцией, приобретаем его за символическую сумму в 75 руб. Тем самым пополняем собственную коллекцию имён русскоязычного интернета, страхуясь от спекулянтов и иностранных перекупщиков. Готовы в будущем бесплатно отдать это имя первому массовому производителю отечественных микросхем. Вы же можете подобрать своё перспективное имя в доменной зоне .РУС и так помочь формировать каркас нашего национального интернета. Всё своё должно производиться и храниться на нашей территории, в том числе виртуальной.

|

|

|

|

|

|

waheed

|

#416

27.09.21, 16:43

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

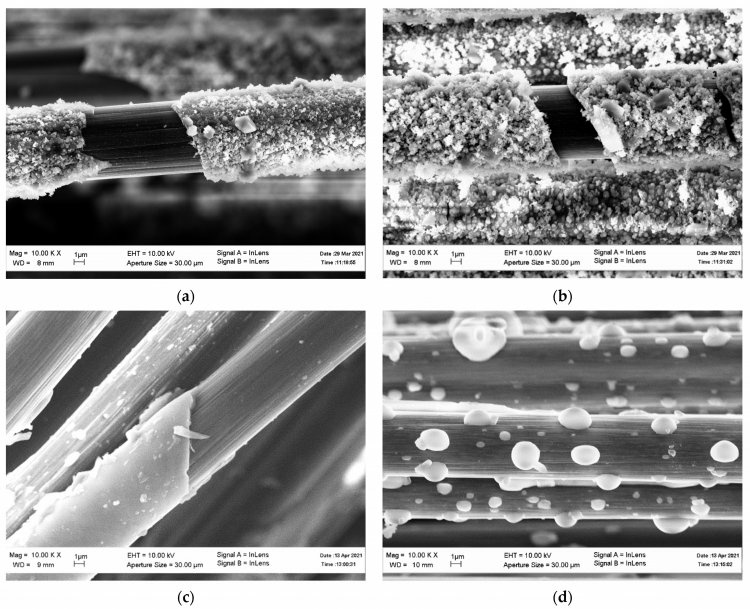

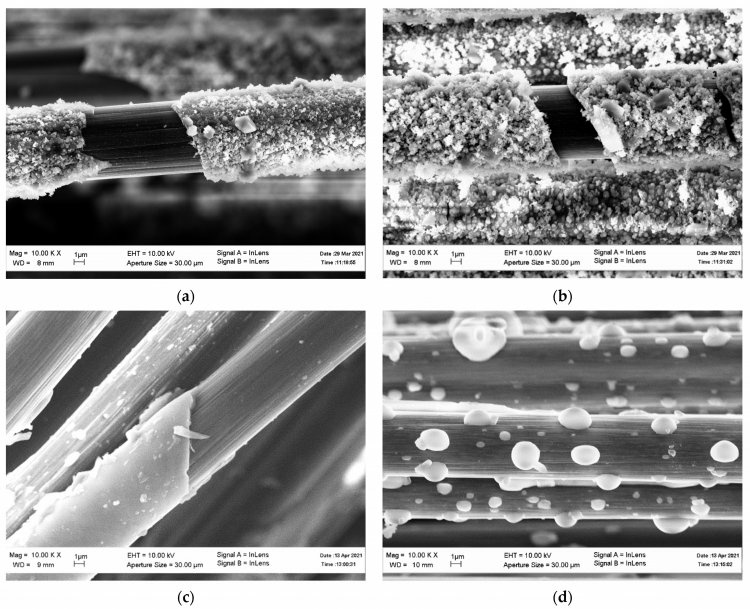

Созданы оксидные покрытия углеродных материалов для улучшения производства высокопрочных композитов [/quote] Структура углеродных волокон с оксидным покрытием (а) без термообработки, (b) после нагрева до 570°С, (с) после нагрева до 870°С, (d) после нагрева до 1170°С

Российские ученые предложили способ, который поможет совершить прорыв в угле-металлических композитах — перспективных многослойных материалах для авиакосмической отрасли. Одна из главных проблем в этой области — химическое взаимодействие между слоями, которое негативно влияет на свойства материалов. Чтобы справиться с ней, физики впервые применили метод электрохимического осаждения барьерных оксидных покрытий. Впоследствии это обеспечит меньшие потери прочности и более качественную структуру композитов. Результаты исследования, поддержанного грантом Президентской программы Российского научного фонда (РНФ), опубликованы в журнале Materials. Композиты с металлической матрицей и углеродным волокном используются при создании космических кораблей и самолетов. Но компоненты таких материалов химически взаимодействуют между собой, из-за чего поверхность волокна деградирует, и прочность материала снижается. Поэтому ученые создают барьер между слоями с помощью оксидных покрытий. Один из наиболее перспективных способов их нанесения — это золь-гель метод. Углеродную основу сначала погружают в раствор, который образует тонкую пленку геля на ее поверхности, а затем медленно извлекают и сушат. Этот способ хорошо отработан и имеет промышленное применение, однако он подходит лишь для подложек простой формы и практически не может использоваться для нанесения покрытий на углеродное волокно, которое имеет сложную рельефную поверхность. Недавно российские ученые впервые применили комбинированный метод, сочетающий в себе электрохимическое нанесение покрытий и золь-гель процесс. Он позволяет формировать на подложке тонкий слой геля не за счет высыхания «пленки», а в результате электрохимической реакции, благодаря чему можно наносить покрытия на поверхности любой формы. На последнем этапе любого золь-гель метода проводится термическая обработка, в процессе которой из образца удаляются влага и органические остатки. При этом влияние условий в печи на состав и структуру получаемых покрытий оставалось неясным. Ученые из Института физики твердого тела имени Ю.А. Осипьяна РАН (Черноголовка), Московского физико-технического института (Москва) и Института экспериментальной минералогии РАН (Черноголовка) провели серию экспериментов, которые позволили определить, как влияет на конечный продукт температура. Само покрытие состояло из аморфного диоксида кремния и кристаллического карбоната калия. Оказалось, что нагрев по меньшей мере до 570 °C не влияет на структуру и шероховатость покрытия; при увеличении температуры до 870 °C покрытие становилось более гладким и однородным, но нагрев выше 1170 °C приводил к нарушению структуры. Далее ученые оценили влияние каждого из этапов нанесения покрытия на прочность углеродного волокна. Выяснилось, что вся процедура нанесения электрохимическим золь-гель методом хотя и снизила прочность углеродных волокон, но не так сильно, как другие популярные методы. Так, после термообработки при температуре 870 °C волокно с покрытием потеряло всего 11% прочности, что оказалось наилучшим результатом. Для сравнения, при нанесении аналогичных покрытий другими методами потеря прочности волокна составляет от 19 до 40%. «Оксидные покрытия углеродного волокна, изготовленные по нашей технологии, позволят создавать угле-металлические композиты нового поколения, что, безусловно, станет новым шагом в конструировании перспективных летательных аппаратов», — рассказывает Сергей Галышев, руководитель проекта по гранту РНФ, кандидат технических наук, научный сотрудник ИФТТ РАН. Этой работой уже заинтересовались представители крупнейшего отечественного производителя углеродного волокна UMATEX Group, рассматривается возможность промышленного применения разрабатываемого метода. Информация и фото предоставлены пресс-службой Российского научного фондаПресс-служба РНФ Разместила:Наталья Сафронова Пост сделан с содействием блогера Лес! Источник: https://scientificrussia.ru/ar ... ablej

|

|

|

|

|

|

АЛЕКС...

|

#417

27.09.21, 19:26

|

|

| Ветеран |

|

Регистрация: 18.12.2014

Сообщения: 17606

Благодарил (а):

61 раз.

Поблагодарили:

630 раз.

|

|

НУ ВОТ И НАЧАЛО....КАК СРАЗУ

|

|

|

|

|

|

waheed

|

#418

27.09.21, 19:42

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

Итальянцы хотят построить мини ГЭС в Дагестане за 1,2 млрд рублейСтало известно, что итальянская гидроэнергетическая компания «IDROENERGIA SLR» планирует инвестировать 1,2 млрд рублей в строительство мини ГЭС в Дагестане до 2024 года. При этом компания уже совместно с российской компанией «EcoEnergy» с 2019 года проработали возможность реализации инвестиционных проектов по строительству мини ГЭС на территории Северного Кавказа, включая Республику Дагестан. Возможно будут реализованы шесть типовых проектов малой гидрогенерации суммарной мощностью до 6 МВт. Планируемый ввод в эксплуатацию объектов намечен на 2023-2024 годы. Прекрасная новость, даёшь больше денег в нашу экономику.  [/quote] Реализация данных проектов позволит обеспечить жителей труднодоступных горных районов надежными источниками энергоснабжения, а также добиться снижения потерь электроэнергии в сетях. Тем более, что Дагестан считается энергодефицитным регионом.Всё это важно и с точки зрения экологической составляющей. Кстати, компания уже приступила к проектированию проектов первой очереди.  [/quote] Для справки. Гидроэнергетическая компания «Idroenergia SLR» была основана в 2005 году и занимается инвестированием в строительство перспективных МГЭС в различных странах мира с последующей организацией эксплуатации станций. Компания владеет более 20 ГЭС единичной мощностью от 0,1 до 20 МВт в Италии, Чили, Албании, Румынии, Украине и Грузии.  [/quote] https://zen.yandex.ru/zavodfoto

|

|

|

|

|

|

Луганский

|

#419

27.09.21, 19:46

|

|

Регистрация: 22.09.2014

Сообщения: 6491

Откуда: Киев

Благодарил (а):

1 раз.

Поблагодарили:

8 раз.

|

|

Хуйло начинает масштабные военные учения в Крыму. Ждёт хуйло кагда будут нападать на кырым

|

|

|

|

|

|

waheed

|

#420

27.09.21, 20:02

|

|

Регистрация: 24.09.2014

Сообщения: 23300

Благодарил (а):

89 раз.

Поблагодарили:

442 раз.

|

Луганский писал(а): Хуйло начинает масштабные военные учения в Крыму. Ждёт хуйло кагда будут нападать на кырым Луганский, а кто будет нападать на Крым? Неужели американцы, которые бежали от мужиков в сланцах?

|

|

|

|

|

|

|

[/quote]

[/quote]

[/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]

[/quote]

[/quote]  [/quote]

[/quote]

[/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]