Продолжение

2014 г.

В Тульской области открыт Суходольский завод специального тяжелого машиностроения

[/quote]

4 февраля, в Алексинском районе Тульской области состоялось открытие нового крупного объекта промышленного производства — Суходольского завода специального тяжёлого машиностроения («Спецтяжмаш»).

Суходольский «Спецтяжмаш» — современное высокотехнологичное производство, которое будет заниматься изготовлением поковок и штамповок с массой от 600 до 20 тыс. кг из круглой заготовки и листового проката. Общая площадь завода — более 20 Га.

Количество работающих — более 400 человек. Годовой объем производства — до 40 тыс. т изделий широкой номенклатуры, получаемых методами вальцовки, горячей штамповки.

Современное оборудование, установленное на предприятии, позволит полностью обеспечивать штампосварной заготовкой для производства запорной арматуры основной завод — ЗАО «Тяжпромарматура», — а также изготовлять широкую гамму поковок и штамповок для продукции в других отраслях машиностроения: АЭС, ТЭС, нефтехимии, транспорте и энергетике.

Проект одобрен и финансируется Европейским банком реконструкции и развития. Инвестиции в первую очередь производственного комплекса «Спецтяжмаша» составили порядка 150 млн евро.

[/quote]

[/quote]

Проект Суходольского завода специального тяжёлого машиностроения был задуман ещё в 2011 году как производственная площадка для реализации новой технологии изготовления корпусных деталей шаровых кранов для предприятий нефтегазового комплекса, выпускаемых ЗАО НПО «Тяжпромарматура».

[/quote]

Инновация была разработана специалистами конструкторских и производственных подразделений компании. Технология давала возможность Алексинскому заводу тяжёлой промышленной арматуры (ЗАО «Тяжпромарматура») повысить надёжность конструкции шаровых кранов за счёт уменьшения количества сварных швов полукорпуса, и, что не менее важно, существенно сократить время на производство шарового крана, а значит более оперативно выполнять заказы своих потребителей.

[/quote]

Ввиду уникальности оборудования, необходимого для реализации представленной выше технологии и отсутствия его аналогов в России, был разработан проект специализированного производственного комплекса. Основным технологическим звеном производства стал гидравлический пресс усилием 14 тыс. т, не имеющий аналогов в Европе.

[/quote]

Производственные и технологические возможности предприятия позволяют не только полностью удовлетворить потребность российских арматуростроителей в заготовках, но и обеспечить производство других элементов трубопроводов, ёмкостного оборудования, а также иных деталей сложной конфигурации, ранее не изготавливаемых в РФ для многих отраслей промышленности (энергетика, транспортное машиностроение, горнодобывающея промышленность и кораблестроение). Это, в свою очередь, станет хорошим вкладом в реализацию Программы импортозамещения и послужит формированию промышленного кластера на территории Алексинского района Тульской области.

[/quote]

Проект Суходольского завода «Спецтяжмаш», реализованный при финансовой поддержке европейских банковских структур во главе с Европейским банком реконструкции и развития, является хорошим примером исполнения государственной программы «Развития промышленности и повышения её конкурентоспособности».

[/quote]

[/quote]

Уникальный пресс

Ключевое звено технологического процесса — уникальный гидравлический пресс двойного действия, развивающий усилие 14 тыс. т.

Габариты рабочего пространства: высота — 6 м, ширина — 5 м.

Пресс сочетает в себе технологические возможности горячей штамповки и свободной ковки металла.

Производитель пресса — один из мировых лидеров в производстве прессового оборудования — компания SCHULER, Германия.

Общая высота пресса составляет более 30 м, а масса — свыше 4 тыс. т.

Оборудование

Газорезательное оборудование производства мирового лидера — компании Messer Cutting Systems GmbH (Германия) — позволяет разрезать металл толщиной до 160 мм одновременно двумя резаками под прямым углом и до 120 мм с заданным наклоном. В состав установки входят два стола для резки металла размерами 5×12 м каждый.

Горизонтальнорасточной станок производства компании Fermat (Чехия) позволяет вести фрезерную обработку кромки листа длиной до 3-х м, при этом использование специального инструмента позволяет получить U-образную разделку кромки заданных размеров под сварку. Предназначен для выполнения широкой серии операций штамповки и ковки, в том числе — в три перехода с одного нагрева.

Установленная на заводе трёхвалковая листогибочная машина компании HAEUSLER (Швейцария) позволяет гнуть листы из стали 09Г2С толщиной до 170 мм при холодной гибке и до 250 мм — при горячей (до 1000 °С), при этом максимальный диаметр получаемой заготовки — 4800 мм.

Благодаря новому конструкторскому решению удалось исключить многие типичные недостатки трёхвалковых листогибочных машин, а также улучшить обзор гибочного процесса для оператора. Также для получения заготовок из толстолистовой стали используется быстросменный верхний валок.

Установленная на заводе четырёхвалковая листогибочная машина компании HAEUSLER позволяет гнуть листы из стали 09Г2С толщиной до 70 мм при холодной гибке и до 125 мм — при горячей (до 1000 °С), при этом максимальный диаметр получаемой заготовки — 4800 мм.

Для таких машин компания HAEUSLER одной из первых предложила концепцию независимых прямых приводов верхнего валка и нижних валков. Данное решение позволяет получать наиболее точные по геометрическим параметрам заготовки.

Для сварки используется специализированное оборудование производства компании Air Liquide Welding. Установка для автоматической сварки под флюсом внутреннего шва компактного типа позволяет выполнять швы внутри трубной заготовки диаметром от 700 мм до 2500 мм и длинной до 3000 мм.

Для увеличения производительности при сварке наружного шва используются сварочные комплексы, позволяющие выполнять сварку двумя проволоками одновременно, при этом с целью уменьшения влияния отрицательных факторов на механические свойства сварного шва сварка осуществляется в узкую разделку.

Термическое оборудование производства компании Andritz MAERZ GmbH (Германия) представлено газовыми печами для термообработки (высокого отпуска

и нормализации) и нагрева заготовок.

Максимальная температура в печах термообработки — 1100 °C, в нагревательных печах — 1300 °C. Максимальные размеры полезного пространства печей:

Для термообработки — 6000×3000×2000 мм.

Нагревательных — 6000×6000×3000 мм.

Печи оснащены современными системами управления для задания требуемых температурных режимов термообработки и нагрева для различных типов низкоуглеродистых и углеродистых сталей.

Точность поддержания температуры в рабочих пространствах печей (±5 °С) превышает самые жёсткие требования американского стандарта API 6A (±8 °С) к аттестации термического оборудования, используемого при производстве арматуры для газопроводов.

Токарно-карусельный станок производства компании TosHulin (Чехия) позволяет обрабатывать детали массой до 25 тонн, диаметром до 3600 мм и высотой 2500 мм.

Станок позволяет обрабатывать заготовки сложной формы, в том числе конической и сферической. Фиксация заготовок с помощью независимых кулачков позволяет надёжно закреплять на станке детали даже с отклонениями от геометрической формы, такими, как овальность и непараллельность торцов.

Вместо смазочно-охлаждающей жидкости (СОЖ) в системе охлаждения инструмента используется сжатый воздух, что позволяет исключить последующую операцию очистки изготовленных деталей

от СОЖ.

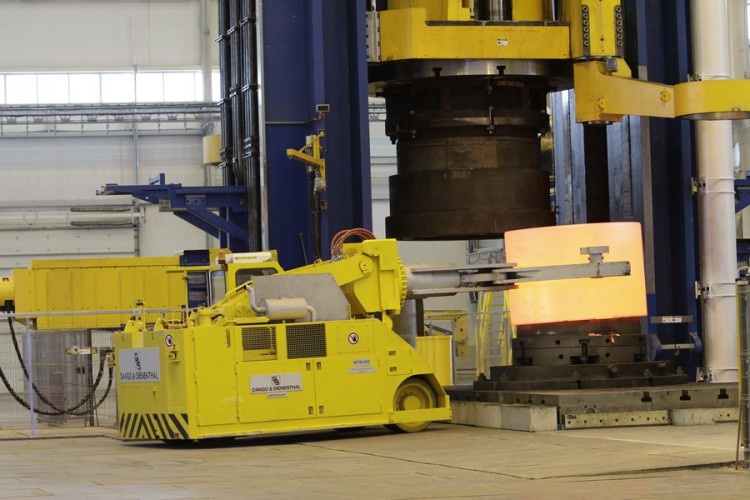

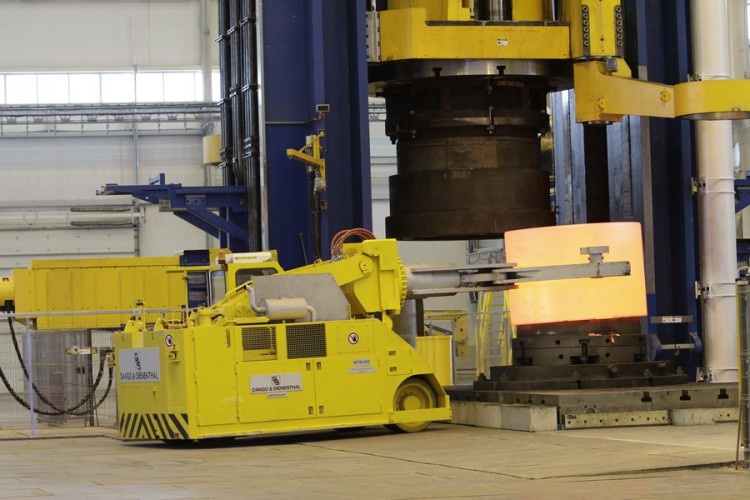

Все операции транспортировки заготовок в процессе производства выполняются с помощью мостовых кранов грузоподъёмностью от 16 до 275 т, передаточными тележками грузоподъёмностью от 32 до 80 т, колёсными манипуляторами производства компании Dango&Dienenthal Maschinenbau GmbH (Германия) грузоподъёмностью 10 т и дизельными погрузчиками производства фирмы Hyster (Англия) грузоподъёмностью 4,5 и 9 т.

Все мостовые краны могут управляться как из кабины, так и с пола, с помощью радиоуправления. При подъёме заготовок кранами имеется возможность контролировать их вес на заданных этапах технологического процесса.

Основной агрегат технологического процесса — гидравлический пресс двойного действия усилием 140 МН общей высотой более 30 м, массой 4500 т производства компании SCHULER (Германия).

Уникальные характеристики пресса (рабочее пространство размером 6000×5000×5000 мм), а также наличие трёхпозиционного стола и дополнительного внутреннего ползуна позволяют осуществлять штамповку сложнейших изделий за один нагрев, тем самым повышая их качество. Так же пресс оснащён выталкивателем с усилием 20 МН.

Качество

На заводе выполняется:

100% ультразвуковой входной контроль сплошности стального листа толщиной

до 150 мм.

100% контроль сварных швов рентгенографией и ультразвуком.

Для рентгенографического контроля используются рентгенографическая трубка с максимальным выходным напряжением 450 кВ и комплекс цифровой радиографии, позволяющий обрабатывать полученные изображения на компьютере и сохранять их для последующего документирования

и контроля.

Завод оснащается лабораториями для определения химического состава металлов, для проведения металлографических исследований и для проведения механических испытаний.

Для обеспечения качества продукции, безопасности труда и экологической безопасности завод проходит сертификацию по ISO 9001 (Система менеджмента качества), ISO14001 (Система экологического менеджмента) и ISO18001 (Система менеджмента охраны здоровья и безопасности).

Инжиниринг

Разработка технологии штамповки выполняется с использованием современных методов математического моделирования в программном комплексе конечно-элементного анализа процессов формообразования Qform.

Для построения математических 3D моделей штамповки и штамповой оснастки, а также выпуска конструкторской документации применяются системы автоматизированного проектирования Siemens NX и Solid Edge, что позволяет отработать технологические процессы, формы деталей, размеры заготовок

с оптимальными геометрическими параметрами и согласно требованиям Заказчика.

Для организации и управления жизненным циклом изделия на всех его стадиях, начиная от разработки чертежа поковки и заканчивая освоением её в производстве

с последующими модификациями, применяется PDM система управления данными Teamcenter (Siemens).

Производство штампов и технологической оснастки

На предприятии планируется полный цикл проектирования и изготовления штампов, включая:

разработку технологического процесса;

моделирование технологических операций штамповки и термической обработки;

проектирование конструкций штампов и оснастки;

изготовление штампов на специальном участке, оснащённом современным механообрабатывающим и термическим оборудованием;

изготовление пробных серий и серийное производство.

Продукция

Суходольский завод специального тяжёлого машиностроения («Спецтяжмаш») способен обеспечить выпуск широкой номенклатуры изделий для различных отраслей промышленности, в том числе:

Элементы деталей трубной арматуры типа: корпус, полукорпус, пробка, крышка, патрубок и др. всего номенклатурного ряда.

Детали трубопроводов больших габаритов типа: тройник, колено, днище и др. всего номенклатурного ряда.

Тяжёлые рамные конструкции из штампованной листовой заготовки

с разнообразными элементами жёсткости и полостями и любые другие детали и габаритные изделия сложной геометрической формы по чертежам заказчика.

Источник:

http://tulasmi.ru/news/41727

[/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]

[/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]