В Атоммаш невозможно не влюбитьсяВот уже совсем скоро, 18 декабря, завод Атоммаш в Волгодонске станет старше ещё на один год. Чем не повод вновь рассказать Вам о нём? Между прочим, при всём его величии, это самый молодой машиностроительный завод Росатома. Лично для меня он точно один из самых любимых, представляете, я уже в 6 раз (один раз даже в свой День рождения)! был на этом заводе, и если позовут ещё, то сразу же откликнусь. Здесь всегда интересно и не скучно, гуляешь, восхищаешься, а при желании ещё и в географию ты погружаешься, что не удивительно, ведь изделия с логотипом Атоммаша работают во многих уголках мира. Каждый раз, уезжая домой отсюда, кроме впечатлений ты всегда увозишь тонны снимков, и в этот раз прошу понять и простить, пост большой получился. А с другой стороны сейчас вновь появилась тенденция на закрытость подачи информации, а тут отличный пример, что в России заводы работают, да ещё и от души.

Советская экономика во второй половине ХХ века сталкивается с растущим дефицитом электроэнергии. Решить эту проблему планируют с помощью новых АЭС, так возникает идея строительства специализированного завода по выпуску комплектного оборудования для атомных электростанций. Как результат, в соответствии с приказом Министерства тяжелого энергетического и транспортного машиностроения СССР 22 мая 1970 года была утверждена комиссия, которой предстояло организовать строительство нового завода в Волгодонске Ростовской области. Решение по выбору площадки было достаточно дальновидным. Молодой город, которому ещё не было и 20 лет от роду, находился в удалении от посторонних глаз, зато располагался на крупнейшей водной артерии - на Дону. Волго-Донской судоходный канал значительно упрощал и удешевлял транспортировку тяжеловесных и крупногабаритных изделий в дальние регионы страны и мира. Именно по воде легко было сюда доставлять нужные стройматериалы, а затем вывозить изготовленное нестандартное оборудование. Кроме того, неподалеку находились и важные металлургические предприятия. Да и люди с квалификацией под боком - в Новочеркасске, Шахтах и Ростове работали вузы по подготовке инженеров. В правительстве 22 мая 1970 года создали специальную строительную комиссию, которую возглавил главный инженер Главного управления атомного машиностроения и котлостроения Александр Сапожников. Для сооружения завода было создано управление строительства «Волгодонскпромстрой», входящее в состав «Волгоградгидростроя». В июле 1972 года объявили набор рабочих на строительство завода.

Завод Атоммаш изначально строился, как ведущий производитель комплектного оборудования для атомных станций. Он должен был стать предприятием-гигантом, выпускающим по восемь комплектов реакторного оборудования в год. Строительство завода началось весной 1975 года. При его строительстве были использованы ресурсы всей страны. Как это было принято в те времена, стройку сразу же объявили ударной комсомольской. В годы самой интенсивной работы на стройплощадке было занято до 27 тысяч человек. Огромную роль в наращивании колоссальных темпов работы играло соревнование. Стремясь быть первыми, ради досрочного завершения строительства, ради светлого будущего люди совершали невозможное. Это отражают и лозунги: «Не выполнив сменного задания, не покидай рабочего места», «Работать без отстающих», «Досрочно построим - досрочно освоим». За ходом работ следил и лично генеральный секретарь ЦК КПСС Леонид Брежнев.

Протяжённость производственного корпуса - 800 метров. Поэтому работники часто перемещаются на велосипедах.

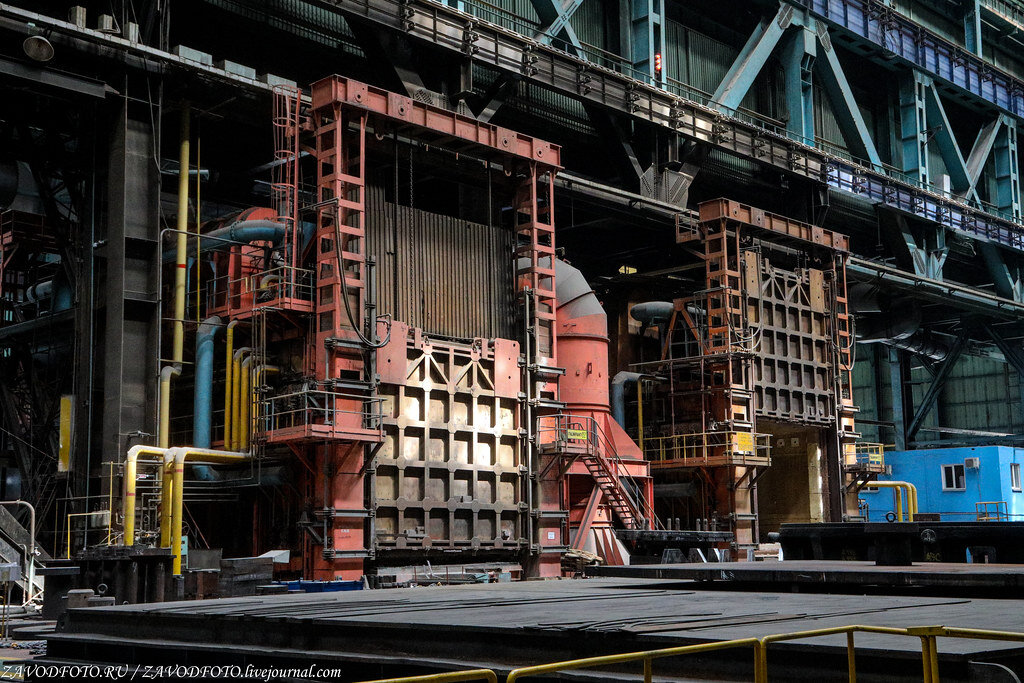

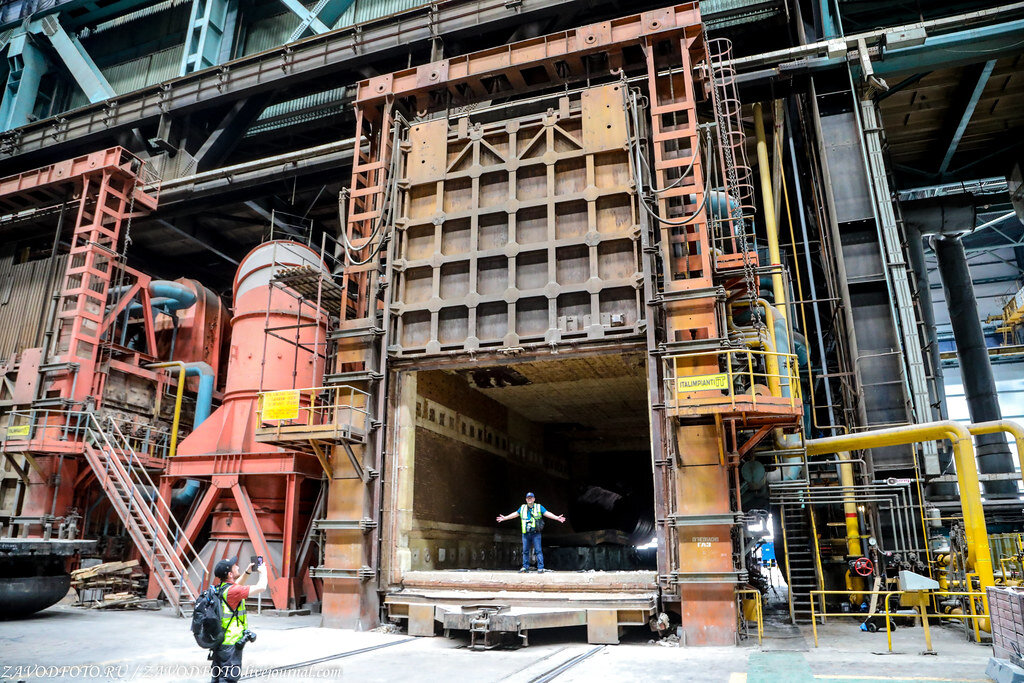

На «Атоммаше» работает единственный в России гидравлический листоштамповочный пресс мощностью 15 тысяч тонн-сил. Вот он красавец-великан. Он способен штамповать изделия диаметром до 5 тысяч мм и толщиной листа до 380 мм.

Кстати, при строительстве для этого пресса был вырыт котлован глубиной с пятиэтажный дом. В конце 1970 х годов, пока строился заводской корпус № 1, листоштамповочный пресс на время превратился в сцену. На нем выступали Иосиф Кобзон, Лев Лещенко и популярные в то время вокально-инструментальные ансамбли.

Когда первая очередь «Атоммаша» была построена, начался монтаж гидравлического пресса. А оборудование то японское. И когда подошло время сдавать этот гидравлический пресс, стало необходимо выверить с точностью до нескольких тысячных долей микронов, чтобы не было никаких перекосов. Запросили такое мерительное оборудование в Японии, и выяснилось, что его стоимость составляет чуть ли не половину стоимости самого гидравлического пресса. Тогда умельцы-монтажники из треста «Южтехмонтаж» посоветовались и приняли решение сами выполнить эту работу. И выполнили ее на отлично! Когда-то в Японии таких станков было выпущено всего два. Один находится в Волгодонске, второй - во Франции. Когда специалисты из Японии приехали посмотреть на установленное оборудование, не поверили своим глазам, которые от удивления стали круглыми, - гидравлический пресс был смонтирован идеально, с точностью до тысячной микрона. Вот такие левши работали и сейчас работают на Атоммаше.

Около 400 предприятий всей страны осуществляли для стройки и завода свои поставки. На многих из них были организованы специальные атоммашевские вахты. В решении постоянно возникающих вопросов участвствовали15 научно-исследовательских институтов. На строительстве заводских объектов были заняты 25 трестов и объединений, принадлежащих разным министерствам Союза, а также более двух десятков привлеченных организаций.

На «Атоммаше» технологии производства корпусов ядерных реакторов давно отработаны до мелочей. Одна из важнейших операций проходит на термопрессовом участке. Поступившие сюда заготовки, например, для днища, поступают в виде отрезка толстостенной трубы. Так вот сначала на термопрессовом участке происходит разгибка поковки: кованную стальную заготовку в виде трубы под давлением пресса разгибают в лист металла. На втором этапе происходит «вытяжка» днища. Где круглая заготовка весом в 64 тонны и толщиной 300 мм проходит трехступенчатый нагрев на протяжении 6 часов при максимальной температуре 1020 градусов вот в таких печах. Затем с помощью крана заготовку перемещают в штамповую оснастку и применяют пресс, с которым мы уже познакомились выше, с усилием 10 000 тонносил. Основное условие в процессе разгибки - не снижать температуру заготовки ниже 800 градусов. Разгибка позволяет получить бесшовную заготовку размером 6х6 метров для формирования днища атомного реактора. Листовые поковки таких габаритов нетранспортабельны, а технология изготовления не допускает сварных соединений на изделии. На следующем этапе полученная деталь должна проходит термическую обработку, чтобы в ней не было напряжений, а структура стала полностью однородной. Далее полученная заготовка для днища идёт в объятья металлообрабатывающих центров, гдё её приводят в нужную форму. А тут уже и сварщики идут в наступление.

Печи камерные газовые с выдвижным подом Italimpianti (Италия). Их размеры 6000 мм х 7 000 мм.

Кто-то скажет: "Так вот он какой, оказывается, завод по сжиганию фотографов и блогеров

." В нашем случае мы не пострадали, мы хорошие, да и у Атоммаша есть чем заняться.

Кстати, изначально строящееся предприятие называлось Волгодонским заводом тяжелого машиностроения (ВЗТМ). И вот в 1976 году ростовский корреспондент газеты «Известия» Александр Чемонин, который часто бывал в Волгодонске, выступил с инициативой назвать предприятие «Атоммашем». Новое название кратко и емко отражало специализацию завода. Идею взяли и одобрили в верхах, и в марте того же года его официально переименовали в Волгодонский завод атомного энергетического машиностроения - «Атоммаш».

Из серии интересный факт. Электросварщик Алексей Улесов, дважды Герой социалистического труда, работал на объекте с 1976 года. В интервью на радио он вспоминал, что при строительстве АвтоВАЗа под каждую из основных колонн фундамента производственных корпусов заливали 11 м³ бетона, при строительстве КамАЗа - 23 м³, а при строительстве «Атоммаша» - 760 м³! А ещё в 1978 году была выпущена марка «60 лет ВЛКСМ», посвященная крупнейшим стройкам СССР: БАМу, КамАЗу, Нечерноземью и, конечно же, «Атоммашу».

Я же говорю, тут можно географию изучать. Вот в этот раз, например, я открыл для себя новое слово - Сюйдапу. АЭС «Сюйдапу» (Xudapu Nuclear Power Plant, также известна как АЭС «Сюдабао») - это ещё один проект сотрудничества России и Китая в области атомной энергетики. В 2019 году был подписан ряд контрактов, в том числе генеральный контракт на сооружение энергоблоков № 3 и № 4 АЭС «Сюйдапу» с реакторами ВВЭР-1200, а также контракт на поставку ядерного топлива. В соответствии с контрактами российская сторона будет проектировать «ядерный остров» станции, поставит ключевое оборудование ядерного острова для обоих энергоблоков, окажет услуги по авторскому надзору, шеф-монтажу, шеф-наладке поставленного оборудования. Ввод блоков в эксплуатацию намечен на 2027-2028 годы. Сама станция строится на побережье Ляодунского залива Желтого моря в деревне Сюдабао уезда Хайбинь, Синчэн, Хулудао провинции Ляонин, на северо-востоке Китая. 19 мая 2021 года в режиме телемоста президент РФ Владимир Путин и председатель КНР С. Цзиньпин провели церемонию заливки первого бетона в основание 7-го энергоблока Тяньваньской АЭС и 3-го блока АЭС Сюйдапу.

А ведь Атоммаш мог быть построен на Волге, в далекой Сибири или на Украине. Изначально Волгодонск имел не так много шансов заполучить завод в острой конкурентной борьбе. Шансы Киева перехватить «Атоммаш» были достаточно велики. С 1967 года на харьковском заводе «Турбоатом» началась подготовка к производству турбин для советских АЭС, поэтому, с учетом местной сильной металлургической базы, которая могла снабдить завод достаточным количеством заготовок, весь цикл производства реакторного и турбинного оборудования мог быть сосредоточен в границах одной союзной республики. Кандидат от Украины на размещение завода был выбран необычный. Им стал не тот же Мариуполь или один из промышленных центров на Днепре, а город Керчь - главный центр тяжелой промышленности Крымской области, где уже работал один из крупнейших в Союзе судостроительных заводов, металлургический завод и горно-обогатительный комбинат по добыче железной руды. В городе новый завод могли разместить на северной площадке - вблизи металлургического завода имени Войкова или на южной площадке в районе судостроительного завода «Залив». Главными плюсами Керчи был доступ к незамерзающему порту и сравнительно мягкий климат, что учитывалось при выборе калькуляции затрат на отопление цехов гигантского завода зимой. На этом сильные стороны Керчи и заканчивались. Из минусов. район востока Крыма страдал от нехватки воды, был сейсмически активным и энергодефицитным. Также не было на месте и свободных трудовых ресурсов, которые бы пришлось завозить из внутренних районов Украины или из соседнего перенаселенного Краснодарского края.

Сильным претендентом был и Красноярск. Минусы тоже были очевидны, это прежде всего логистика. Транспортировка сверхгабаритного оборудования из Красноярска на запад была не дешёвая. Вывоз продукции завода водным путем предполагал транспортировку реакторов и парогенераторов по Енисею и далее по Северному Ледовитому океану, всё это накладывало большие ограничения на работу завода. А железная дорога и тогда была уже перегружена.

Атоммаш мог быть построен и на другом конце Волго-Донского водного пути. Заявку на сооружение завода подал Волгоград. Там в качестве перспективных площадок для размещения завода рассматривалась южная окраина Волгограда в районе начала судоходного канала и город-спутник Волгограда Волжский. Главным козырем волгоградцев была готовая строительная база и наличие кадров квалифицированных строителей, которых можно было в течении недель перебросить на сооружение Волжского завода тяжелого машиностроения. В Волжском к 1969 году как раз завершалось строительство первой очереди трубного завода. На тот момент из 130-тысячного населения города более 30 тысяч человек было занято в строительном секторе и имело навыки, квалификацию, оборудование и технологии для сооружения крупных заводских цехов. Прямой доступ к судоходной Волге, свободные энергомощности, наличие образовательной базы и кадров машиностроителей делали шансы Волгограда на получение престижного завода весьма высокими. Но лоббистские усилия ростовчан оказались всё же сильнее.

А я же не в первый раз уже говорю, что Атоммаш - это мощь, Атоммаш - это сила!

Уже в декабре 1976 года начала свою работу первая очередь корпуса № 3. А ещё спустя полтора года предприятие вышло на «день первой стружки», начав обработку обечайки корпуса своего первого реактора. 18 декабря 1978 года министр энергетического машиностроения Виктор Кротов подписал акт приемки первой очереди «Атоммаша». В 1981 году здесь изготовили первый корпус реактора ВВЭР-1000, который был отправлен на Южно-Украинскую АЭС и успешно эксплуатируется до сих пор. К середине 1980-х Атоммаш приступил к серийному изготовлению оборудования для АЭС, и в то десятилетие было произведено свыше ста единиц крупного оборудования для АЭС: реакторов, компенсаторов давления, парогенераторов и т. д. Благодаря заводу, вырос вокруг него целый город. До строительства Атоммаша население Волгодонска составляло 35 тысяч человек, а в 1981 году, спустя несколько лет после запуска завода, - уже 135 тысяч. Сейчас численность населения города составляет более 168 тысяч человек.

На заводе не всегда было так хорошо, как сейчас. Атоммаш пережил трудные для атомной отрасли времена перестройки, да и после аварии на Чернобыльской АЭС остановилось строительство многих атомных станций, как следствие упали заказы. Его же чуть до банкротства не довели, и всё же наладив производство оборудования для нефтегазового комплекса и тепловой энергетики, жить стало чуть-чуть легче. И здорово, что в 2012 году «Атоммаш» вернулся в атомную семью - вошел в контур «Росатома». Так началась его новая страница истории и роста. Теперь с каждым годом завод становится всё краше, всё современнее.

В октябре 2015 года было завершено изготовление корпуса реактора для энергоблока № 1 Белорусской АЭС. Он стал первым корпусом реактора, изготовленным на производственной площадке «Атоммаша» после 25 летнего перерыва, и первым, выпущенным после вхождения завода в состав «Росатома». Части корпуса реактора для этой станции мне повезло увидеть лично как раз при первом визите на Атоммаш в 2016 году.

В настоящее время волгодонский филиал компании «АЭМ-технологии» специализируется на изготовлении оборудования АЭС, емкостного, колонного и реакторного оборудования для нефтеперерабатывающих предприятий, а также арматуры трубопроводов, предназначенных для транспортировки углеводородов. Технологические возможности Атоммаша позволяют выпускать до четырех комплектов корпусного оборудования для АЭС ежегодно.

Площадь территории завода превышает 600 тысяч м2. Почти половину из них занимает первый производственный корпус: 286 тыс. м2 - это как 34 футбольных поля. Длина здания - 800 м, в высоту оно достигает 44 м, что сравнимо с 12-этажным домом.

Между прочим, «Атоммаш» - это единственный завод в России, который изготавливает реакторы и парогенераторы в сборе. Производство здесь реально поставлено на поток. Да и на фото и так всё видно, как тут кипит работа. Кстати, в 2020 году на заводе установили рекорд, превзошедший даже достижения советских специалистов: изготовили три корпуса реактора с внутрикорпусными устройствами и 18 парогенераторов.

С 2013 года на заводе реализуется инвестпрограмма, в рамках которой проходит активная модернизация производства, обновляется станочный парк, да и те станки, которые постарше, приводят в порядок.

Ещё один интересный момент. Гуляя по цехам завода можно встретить вот такие песочницы. А вся соль в том, что изделия тут совсем не маленькие, и при перемещении с места на место, можно их на время разгрузить в песок, а не придумывать специальные подставки. Как говорится, всё гениальное просто, и волки сыты, и детали целы.

В настоящее время на Атоммаше производят оборудование для Курской АЭС-2, а также для атомных электростанций «Аккую» (Турция), «Куданкулам» (Индия), «Руппур» (Бангладеш), «Сюйдапу» и Тяньваньская АЭС (Китай). Всего в портфеле заказов на 2022-2032 гг. – комплекты оборудования для 23 ядерных энергоблоков в 7 странах мира. И это, скорее всего, не предел, мир заглядывается всё больше на наши технологии.

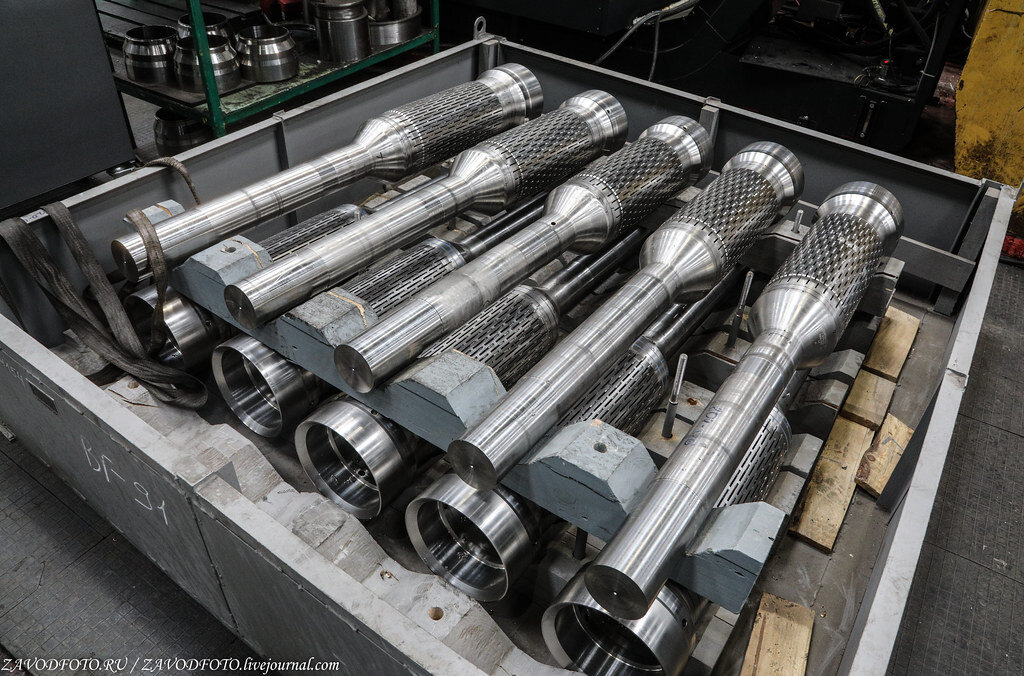

Атоммаш обладает большим парком универсальных токарно-карусельных станков, способных обрабатывать заготовки диаметром до 5 метров.

Технологический комплекс из двух независимых горизонтальных фрезерно-расточных станков с ЧПУ FA-221 фирмы INNSE ВД-19 поворотного стола PMFC 4100

По рельсам курсируют тележки с электромоторами в каждом колесе и грузоподъёмностью в сотни тонн.

А сварщики тут какие работают, всему миру пример! Между делом становятся победителями различных чемпионатов рабочих профессий WorldSkills и Atom Skills.

Просто несколько интересных цифр. Чтобы собрать корпус парогенератора - четыре обечайки и два днища, сварщики заваривают более 70 метров швов. «Начинка» парогенератора - это 10 978 теплообменных трубок, которые с двух сторон приваривают к коллекторам теплоносителя. В свою очередь, каждый шов насчитывает пять сантиметров - это, как спичечный коробок. Но в пересчете на 22 000 таких соединений получаем длину в 1 километр и 100 метров.

На Атоммаше работает около 3,5 тысяч сотрудников. А с ростом объемов производства и этот штат периодически расширяется.

Пролёт изготовления парогенераторов для атомных станций.

С 2018 года на базе завода работает отраслевой Центр компетенций «Сварочные технологии», где лучшие сварщики России становятся наставниками молодых кадров со всех предприятий ГК «Росатом».

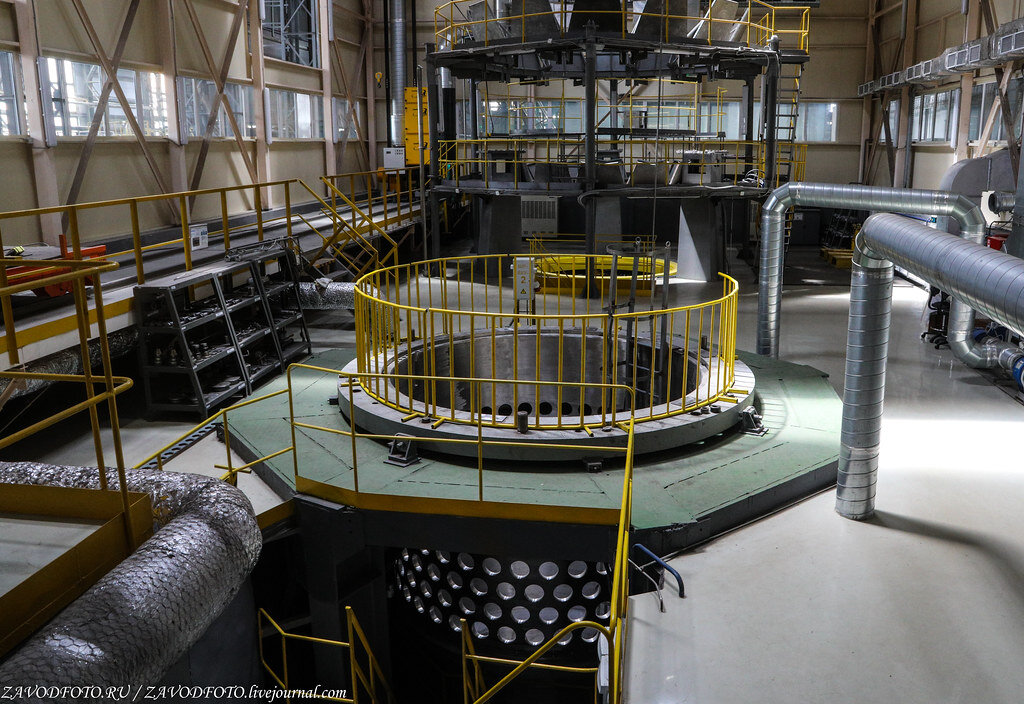

Участок для сборки внутрикорпусных устройств атомного реактора.

Этот участок предназначен для сборочно-сварочных работ на внутрикорпусных изделиях корпуса реактора: 11-метровой шахты, выгородки и блока защитных труб, а также для проведения различных метрологических измерений этих элементов. Ранее такие операции проводились в цехе. На участке расположен стенд сборки-сварки внутрикорпусной шахты глубиной - в 13 метров, а также двухъярусный четырехметровый стенд для сборки-сварки блока защитных труб. Внутри участка расположена рабочая и чистая зоны, гардероб и инструментальная кладовая.

Большое спасибо пресс-службе АО «АЭМ-технологии» и Филиалу АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске за открытость и тёплый приём! Отдельный респект Артёму Шпакову! А в следующий раз я расскажу, как проходит здесь цифровизация рабочих процессов, продолжение следует...

Большое спасибо пресс-службе АО «АЭМ-технологии» и Филиалу АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске за открытость и тёплый приём! Отдельный респект Артёму Шпакову! А в следующий раз я расскажу, как проходит здесь цифровизация рабочих процессов, продолжение следует...

https://zen.yandex.ru/zavodfoto

https://zen.yandex.ru/zavodfoto

." В нашем случае мы не пострадали, мы хорошие, да и у Атоммаша есть чем заняться.

." В нашем случае мы не пострадали, мы хорошие, да и у Атоммаша есть чем заняться.