Продолжение

2015 г.

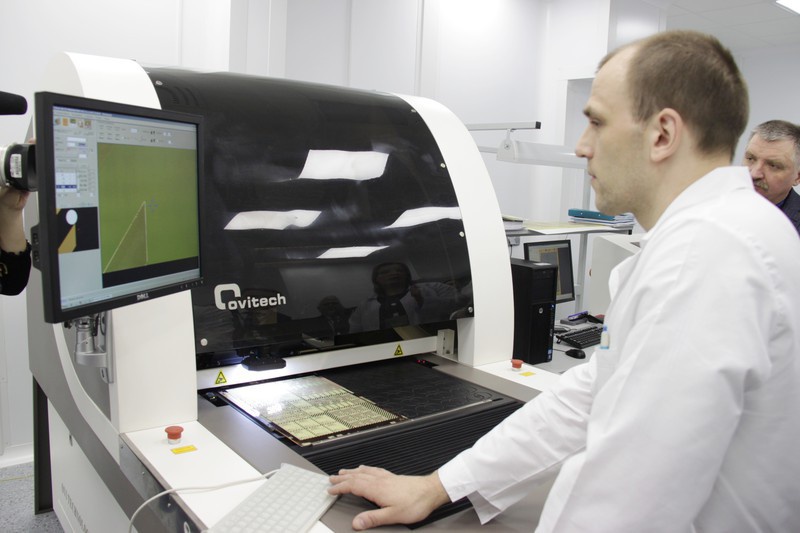

Плата и цепиМалое региональное предприятие, выпускающее конкурентоспособную промышленную электронику, оказалось на гребне волны импортозамещения.

Последние несколько месяцев кризиса неожиданно обернулись для ГК «Сенсор» необходимостью значительно увеличивать производство: промышленная электроника екатеринбургского малого предприятия востребована как импортозамещающая. К 2017 году «Сенсор» намерен увеличить годовой оборот на 35%.

[/quote]

— С нового года ощутимо увеличивается число контрагентов, — отмечает генеральный директор группы компаний Сергей Чурсин. — В первую очередь спрос демонстрирует пищевая промышленность, ей нужны датчики: она сейчас много автоматизирует, запускает упаковочные и расфасовочные линии. За ней следуют производство стройматериалов и металлургия. В прошлом году, например, по одному из приборов у нас весь годовой заказ был двести штук, а в этом году в январе одна только Белоруссия запросила сразу четыреста приборов. Это импортозамещение в чистом виде. 99% наших контрагентов — российские предприятия. Многие из них, предпочитавшие ранее зарубежные приборы, теперь переходят на отечественные. Они убедились, что наши по качеству не хуже, а по цене дешевле на 30 — 50%, да и доставка из Европы или Азии гораздо дороже. А сервисное обслуживание у нас лучше: сроки короче, мы ближе. Много лет находимся на рынке, потребители нас хорошо изучили. К прежним, оценив соотношение цена — качество и сделав выбор в нашу пользу, добавляются новые контрагенты.

Впрочем, мы всегда были в чистом виде импортозамещающим предприятием, позволяющим российским компаниям экономить валюту. С этой миссии, кстати, и начался «Сенсор» в 1989 году: тогда мы выполнили заявку Первоуральского новотрубного завода — выпустили серию датчиков по евролинейке.

— Как работает ваш датчик, где его можно увидеть?

— В любой автоматической системе присутствует элемент, который должен считать первоначальную информацию, затем она поступает в компьютер, обрабатывается и на основании этого выдается сигнал к действиям. Например, для Екатеринбургского жирового комбината мы сделали датчик положения этикетки. Баночка с майонезом движется по линии, датчик улавливает ее заход в определенную зону, автомат наклеивает этикетку, и датчик выдает сигнал на продвижение дальше по конвейеру.

Бьют по второму эшелону

— Сергей Александрович, в прошлом году вы выиграли конкурс Фонда поддержки предпринимателей Свердловской области. На что пошли деньги?

— Мы направили на конкурс проект производства импортозамещающей продукции приборостроения. Получили субсидии на модернизацию (1 млн 525 тыс. рублей при общей стоимости проекта 6,5 млн рублей) и вовремя обновили ключевое оборудование. Новую паяльную станцию для сборки основной электронной части прибора, печатной платы, запустили в мае — июне. Она позволяет выпускать изделия на современной технологической базе, более компактные, экономичные, с широким диапазоном радиоэлементов и соответственно более конкурентоспособные. Это больший объем и лучшее качество сборки изделий, высокая эффективность за счет роста производительности, в десять раз превышающей производительность старого сборочно-паяльного комплекса, выпускавшего 15 тыс. компонентов в час.

— Темпы производства и объемы выпуска увеличились?

— Импортозамещение только набирает силу. Гораздо больше влияет другой фактор — два года подряд идет неприятное снижение объемов производства, связанное именно с падением спроса на рынке. Потребители замораживают инвестиционные программы развития, крупные контракты. За последний год «Сенсор» потерял 8% объема производства.

Мы — предприятие второго эшелона, и полностью зависим от предприятий первого уровня: крупных машиностроителей, металлургов, нефтяников, тех, кто выпускает валовой внутренний продукт. Наши приборы нужны везде, где есть автоматизация, датчики — от Дальнего Востока до Калининграда. Потребитель развивается — и мы начинаем подниматься. У него все сворачивается — и мы остаемся на уровне эксплуатационной потребности, текущей замены деталей.

Сегодня мы производим 150 тыс. единиц приборов в год. Надеюсь, к концу года выйдем на 40-процентный рост объемов производства. С помощью импортозамещения планируем увеличить долю на внутреннем рынке датчиков на 15% минимум. Сейчас мы ее оцениваем в 30 — 35%. Так что пока мы не можем значительно нарастить объем производства из-за экономической ситуации в стране. Но как только потребность в нашей продукции возрастет, мы легко увеличим выпуск в два раза.

— На каких рынках сбыта просадка существеннее?

— У машиностроителей и металлургов. После того, как Олимпиада закончилась, просела железная дорога.

Когда пить боржом

— Удалось сохранить рентабельность продаж?

— Нет, конечно. Среднерыночная в хорошие времена была 18 — 20%. Сейчас все работают на уровне 8 — 15%. Делаем все, чтобы удержаться на уровне той рентабельности, которая позволит нам развиваться, обновлять номенклатурный ряд, технологии: в приборостроении это актуально, чтобы быть конкурентоспособным. Экономим любые ресурсы, от энергопотребления до материалов. Но понимаем, что при этом опытный персонал остается самым важным ресурсом. Людей не сокращаем, не ставим такую цель. Хотя и происходит естественный отток. Например, приходится отказываться от услуг специалистов по кадрам, сертификации, начинаем переходить на аутсорсинг. Основная ставка — на эффективность, производительность труда. Каждый на своем рабочем месте должен выдавать продукта больше: вчера производил на рубль, завтра дай на полтора.

— А может, лучше залечь на дно, выждать?

— Ни в коем случае. Потому что когда на рынке снова пойдет рост, поздно будет пить боржом. Очень важно в сложных условиях оставаться на плаву, чтобы пережить это время и выйти из него, сохранив конкурентоспособность, производство, потенциал: на основе этого пойдет дальнейшее движение бизнеса.

— Каковы ваши прогнозы: когда возобновится рост?

— Программы правительства по импортозамещению имеют высокую инерционность. Они предлагают всем потребителям промышленной электроники перейти на отечественную. Это особенно актуально для нефтяников, газовиков и машиностроителей. Но импортозамещение может быть эффективно только тогда, когда все производители смогут предложить на рынок приборы, не уступающие импортным аналогам. Результаты импортозамещения, о котором говорилось весной прошлого года, мы начали ощущать только сейчас. Я полагаю, возобновления роста на наших рынках можно ожидать не ранее конца следующего года.

Людмила Колбина

Группа компаний «Сенсор» (Екатеринбург)

С 1989 года разрабатывает и производит промышленную электронику, аппаратуру для автоматизации, все типы морозоустойчивых и влагозащитных бесконтактных датчиков положения и выключателей — всего три тысячи видов изделий. Оборот — более 100 млн рублей в год. Регионы поставки — Казахстан, Белоруссия, Арабские Эмираты, Юго-Восточная Азия.

Источник:

http://expert.ru/ural/2015/16/ ... sepi/

[/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]

[/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]