Обзор: в июле 2021 года в России открылось 13 новых производств

[/quote]

Российская промышленность продолжает наращивать обороты. Индекс промышленного производства в июле составил 106,8%.

В июле 2021 года в России согласно информации сайта «Сделано у нас» открылось 13 новых производств, из них 4 крупных с инвестициями более 1 млрд рублей каждое.

Общий объём инвестиций в запущенные в июле предприятия можно оценить в 20 млрд рублей (ещё по 5 производствам объём инвестиций неизвестен).

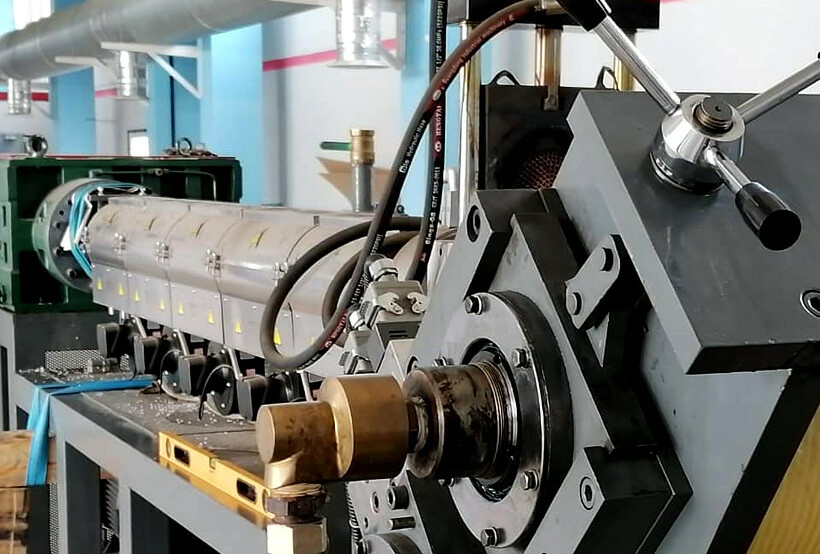

На «Верхнетуринском машиностроительном заводе» открыт новый цех по производству корпусов снарядов

[/quote]

Верхнетуринский машиностроительный завод (ВТМЗ) концерна «Техмаш», расположенный в В. Туре Свердловской области, открыл новый механический цех по производству корпусов снарядов для полевой и танковой артиллерии.

Проект предусматривает также модернизацию и техперевооружение ВТМЗ. Новый цех позволит предприятию нарастить объёмы производства изделий на 150%. Общая площадь постройки составила 3200 м2 На новых мощностях будет выполняться гособоронзаказ.

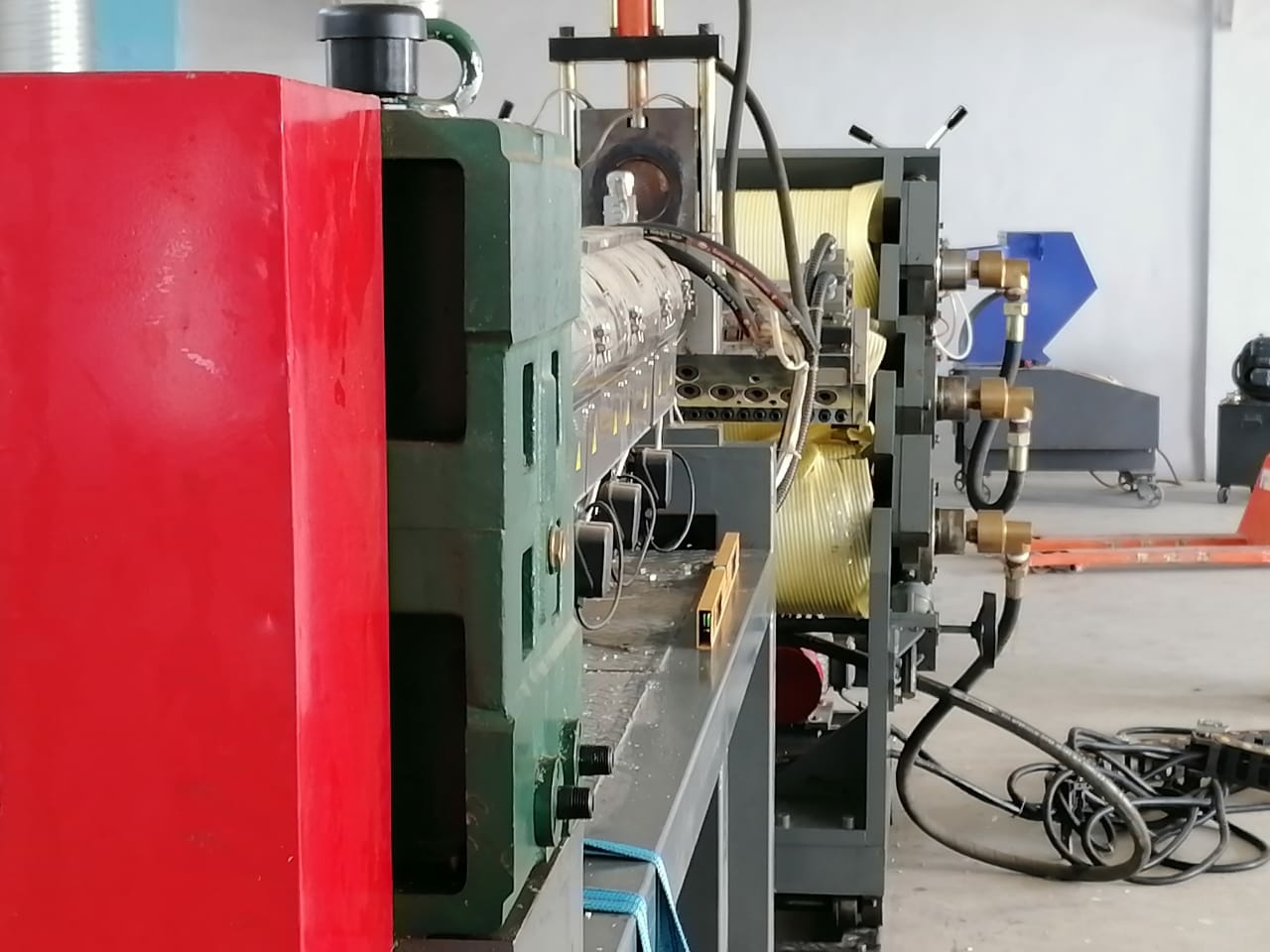

В Свердловской области запустили новое производство плитки

[/quote]

Компания «Пиастрелла» — совместное российско-итальянское предприятие запустила в моногороде Полевской Свердловской области новую линию по производству керамогранитной плитки. Средства на увеличение мощностей завода предоставил Фонд развития промышленности.

Средства займа были использованы на приобретение современного итальянского оборудования для новой производственной линии, позволяющей производить керамогранит с использованием передовых итальянских технологий. Это поможет снизить долю импорта на рынке облицовочной плитки, которая, по данным компании, составляет около 30%.

Новая линия запущена на базе действующих мощностей завода с внедрением наилучших доступных технологий. Ее производительность составляет 2,5 млн м2 плитки в год. В итоге общая мощность предприятия выросла до 6,5 млн м2 продукции в год.

Общий бюджет проекта превысил 1 млрд рублей.

На Чебоксарском заводе силовых агрегатов открыта новая производственная площадка

[/quote]

«Чебоксарский завод силовых агрегатов» расширил перечень выпускаемой продукции и представил новый модельный ряд вилочных погрузчиков и универсальное транспортное средство «КМ Универсал».

При производстве линии мобильной техники были воплощены передовые технические решения, мировой опыт и лучшие традиции по созданию компонентной базы.

Открытие нового производства способствует созданию порядка 80 новых рабочих мест.

К 2025 году завод планирует выйти на производство 450 вилочных погрузчиков в год.

В Татарстане состоялся запуск завода ООО «Полипласт-Казань»На базе помышленного парка «Никольское» в Лаишевском районе Татарстана запущен завод ООО «Полипласт-Казань». Новое предприятие группы компаний «Полипласт» обеспечит поставки современных добавок в бетон, отвечающих запросам клиентов необходимых для реализации сложных строительных проектов.

[/quote]

Общая площадь территории нового производства 10000 м2, площадь под застройкой — 2420 м2. Производственные мощности нового завода составляют 10 тысяч тонн добавок в год, это позволит удовлетворить потребности не только Татарстана, но и прилегающих территорий.

Объём инвестиций, вложенных в строительство и запуск объекта, составил около 350 млн рублей.

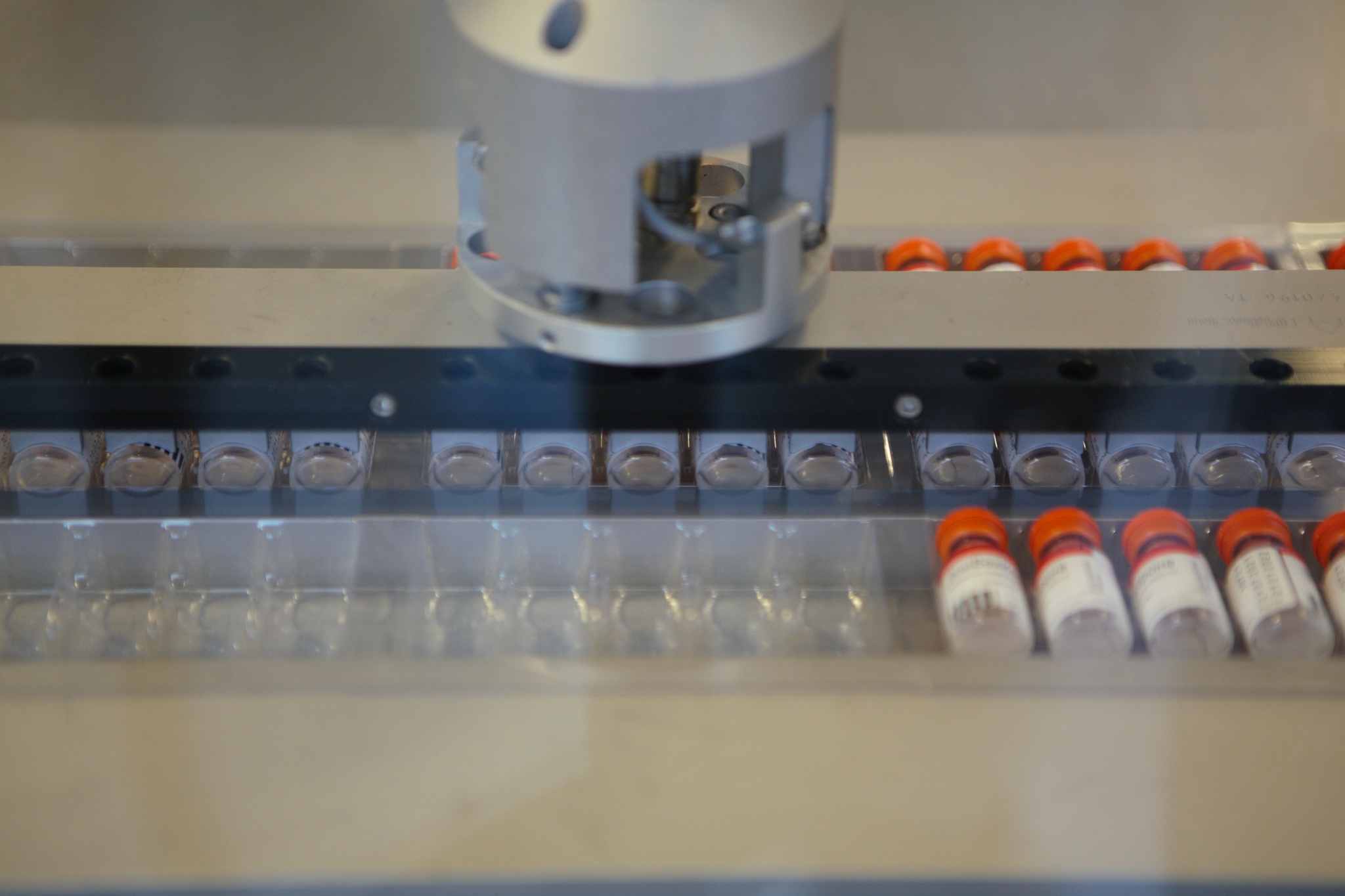

Компания «Сарштедт» запустила производство в петербургском индустриальном парке «Марьино»Компания Sarstedt (Германия) запустила фармацевтическое производство на своём предприятии в индустриальном парке «Марьино» в Петербурге. Инвестиции в строительство завода составили порядка 1,5 млрд рублей.

[/quote]

Строительство завода началось два года назад на площади 4 га. На первом этапе была запущена линия по производству систем взятия капиллярной крови. Производственный комплекс площадью более 9 тыс. мрассчитан на 50 рабочих мест.

Основную долю производства составят системы взятия крови: S-Monovette и Microvette. Планируется, что продукция будет поступать в медучреждения Петербурга и других регионов России, а также в страны ближнего зарубежья.

В текущем году также планируется установить оборудование для производства систем взятия венозной крови.

С выходом предприятия на полную мощность Sarstedt намерена максимально заменить собственный импорт российской продукцией по взятию крови и начать экспортные поставки.

В Тверской области открыт завод «Белый камень» по обработке мрамора, травертина и известняка

[/quote]

15 июля в Зубцовском районе Тверской области состоялось открытие завода «Белый Камень» — нового проекта компании Artishock, одного из ведущих предприятий региона по обработке камня, работающего на рынке с 1998 года. Совместное российско-итальянское камнеобрабатывающее предприятие площадью 7000 м², оснащенное новейшим итальянским оборудованием для выпуска каменных слэбов.

Завод расположен в индустриальном парке «Корчмидово» близ одноименной деревни и является первым предприятием в этом новом экономическом кластере.

Это первая очередь предприятия. Объём инвестиций составил 733 млн рублей, создано 90 рабочих мест.

[/quote]

Планируется строительство второй очереди завода. Предполагаемый объём инвестиций — 1 млрд рублей, будет создано 200 новых рабочих мест.

В Забайкальском крае введён в эксплуатацию ГОК «Наседкино»

[/quote]

Группа компаний «Мангазея» ввела в эксплуатацию месторождение Наседкино в Могочинском районе. Выход Наседкино на проектную мощность в 1 миллион тонн руды в год с извлечением более 90% обеспечит добычу до 2,5 тонны золота в год. C вводом в эксплуатацию нового объекта «Мангазея Золото» станет 15-ой крупнейшей золотодобывающей компанией России.

Суммарный объем инвестиций в развитие месторождения превышает 13,6 млрд рублей. Благодаря развитию комбината в Могочинском районе появится 550 рабочих мест.

ЛУКОЙЛ начал выпуск новейших полимерно-битумных вяжущих на Нижегородском НПЗ

[/quote]

22 июля дан старт работе блока производства полимерно-битумных вяжущих на территории Нижегородского НПЗ. Его мощность в производственный сезон превышает 150 тыс. тонн, что позволит расширить ассортимент битумных материалов компании за счет современных модифицированных продуктов и выпускать инновационные полимерно-битумные вяжущие.

Использование этих продуктов, как и уникальной технологии производства резиноасфальтобетонов с применением резиновой крошки из переработанных автомобильных шин, способствует значительному повышению долговечности дорожного покрытия.

Появление нового производства — очередной этап развития битумного кластера на Нижегородском НПЗ, в рамках которого за последние несколько лет открыты центр отгрузок битумных материалов и Научно-исследовательский центр.

Инвестиции в проект не раскрываются.

На Калининградском янтарном комбинате открылось новое ювелирное производство

[/quote]

В расширение переработки крупнейшее предприятие янтарной отрасли инвестировало порядка 260 млн рублей.

Новые цеха и административные помещения, занимающие 6,5 тысячи квадратов на нескольких этажах капитально отремонтированного корпуса, заработали накануне, в день рождения комбината. Современное производство позволит в два с половиной раза (до 50 тонн) увеличить нынешние объём переработки.

С прошлого года с повышенной нагрузкой работает кадровая служба предприятия. Благодаря запуску нового производства коллектив комбината, где сейчас трудится почти тысяча человек, увеличится ещё на 150 специалистов.

В Самарской области начали производить лекарство для лечения COVID-1927 июля на территории особой экономической зоны «Тольятти» запустили в работу вторую линию производства лекарственных препаратов компании «Озон фарм».

[/quote]

Сейчас на первой линии завод выпускает более 25 наименований лекарств. Среди них есть препараты для лечения заболеваний сердечно-сосудистой системы.Вторая линия позволит производить еще 17 наименований, большинство из которых относятся к жизненно важным препаратам. Здесь же будет налажен выпуск препарата Арепливир. Сегодня врачи используют его для лечения больных коронавирусной инфекций.

Инвестиции составили более 3 миллиардов рублей. С запуском второй линии было дополнительно создано 82 дополнительных рабочих места.

Суточная производительность линии составит до 275 000 упаковок лекарств.

«Омский завод инновационных технологий» открыл новый корпус по производству котельного оборудованияОткрытие корпуса состоялось 29 июля. Общий бюджет организации производства превысил 800 млн рублей.

[/quote]

Компания в рамках этого проекта уже создала 250 новых высокопроизводительных рабочих мест и планирует в ближайшее время принять еще 29 сотрудников.

Строительство нового корпуса велось с 2019 года. Сейчас размещенное в нем производство заработало на полную мощность. Общая производительность предприятия выросла в 4,5 раза — до 13,5 тысячи тонн готовой продукции в год.

В настоящее время почти 60% российского рынка заняты импортным котельным оборудованием. Ввод нового комплекса поможет снизить зависимость от зарубежных поставок на 15%.

Компания выпускает водогрейные, паровые и термомаслянные котлы под брендом Lavart. Специально разработанная конструкция позволяет сократить расход топлива, а системы управления российского производства дают возможность использовать оборудование без постоянного присутствия оператора.

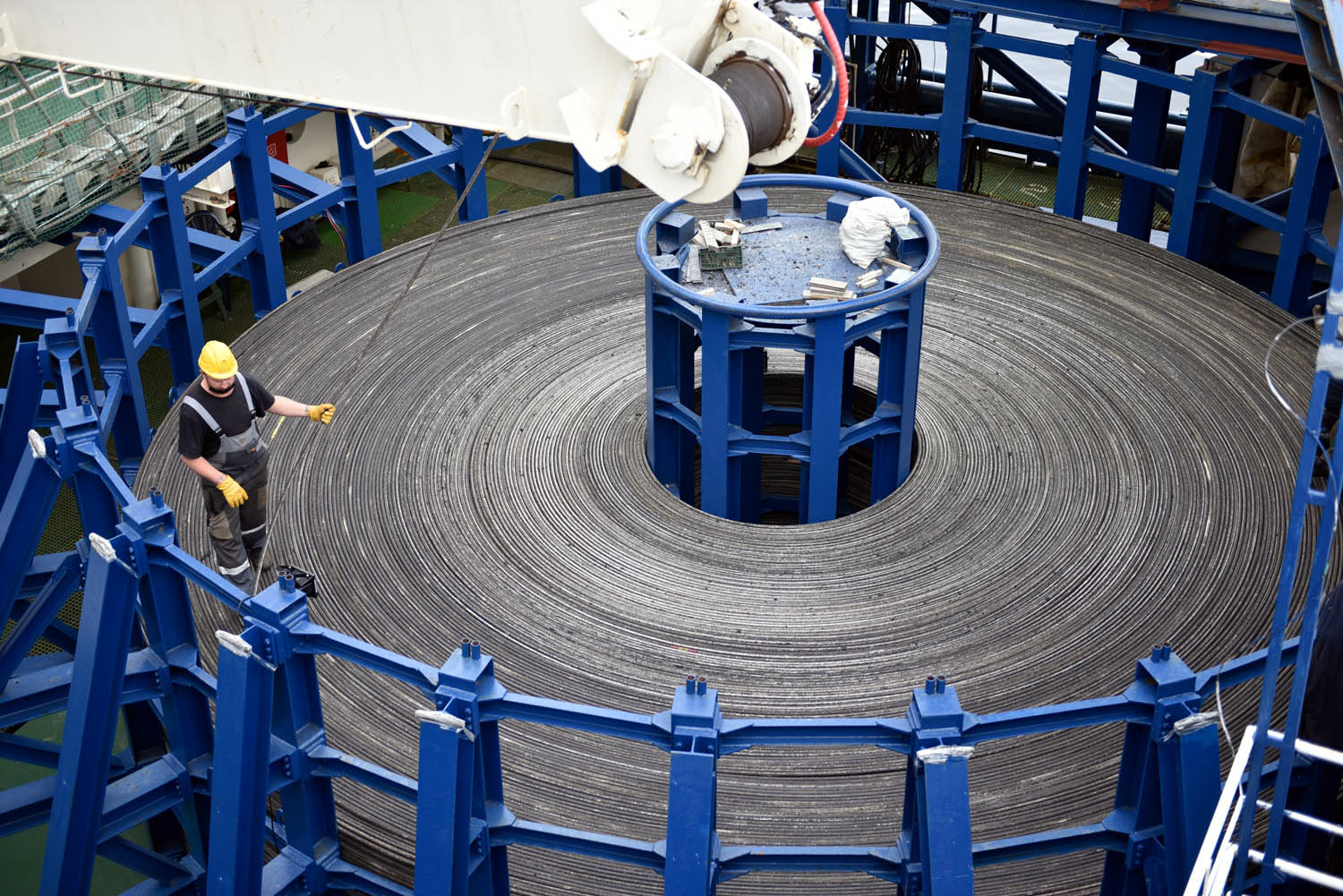

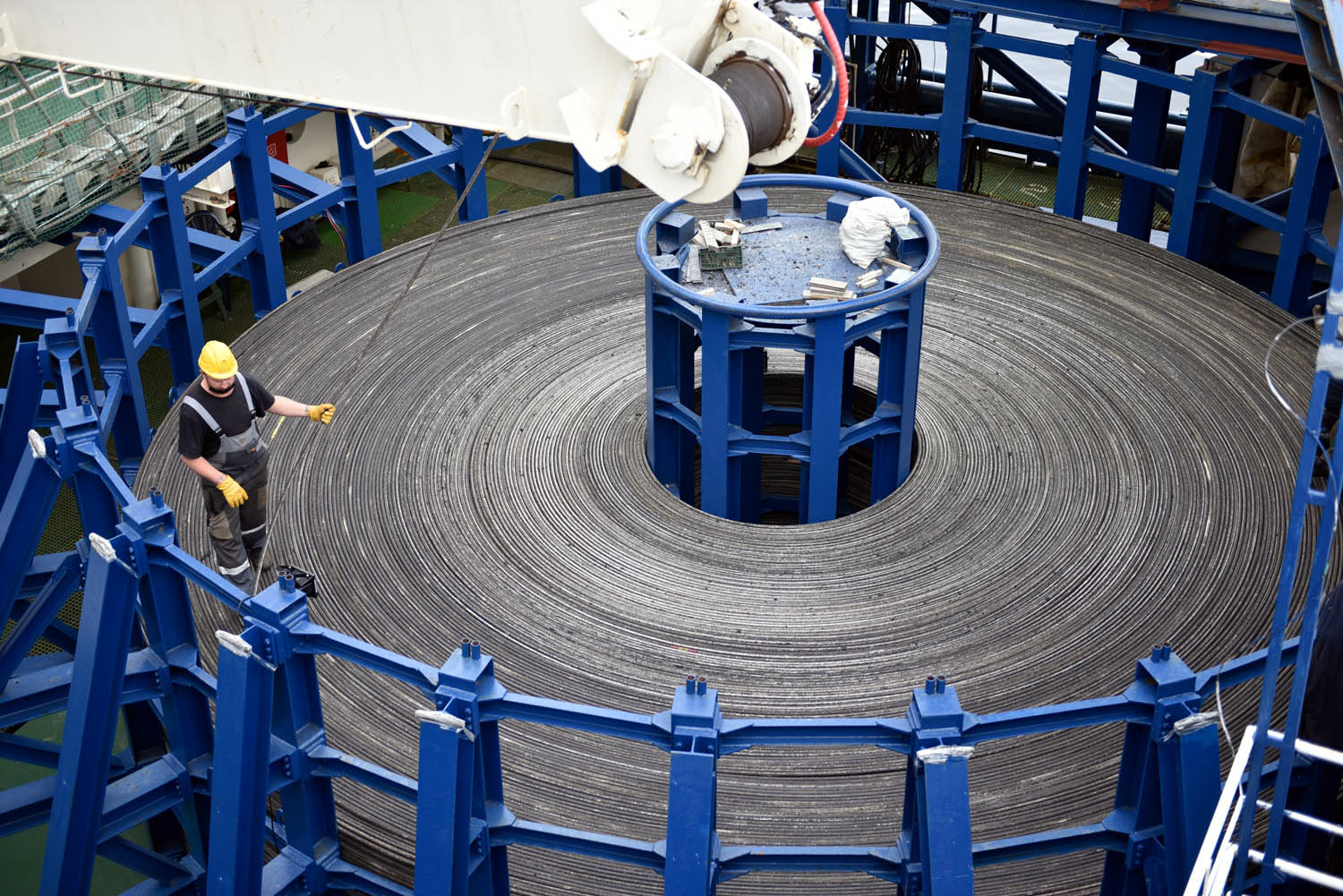

В Мурманске запущен завод по производству подводного оптоволоконного кабеля

[/quote]

30 июля в Мурманске состоялось открытие завода кабельной продукции АО «Управление перспективных технологий» в Мурманске.

Основная функция нового предприятия — производство оптоволоконного кабеля для проекта строительства трансарктической магистральной подводной линии связи Мурманск — Владивосток. Стартовой точкой проекта станет Териберка, конечной — Владивосток. Линия пройдёт через Амдерму, Диксон, Тикси, Певек, Анадырь, Петропавловск-Камчатский и Южно-Сахалинск. Завершение работ запланировано на 2026 год.

[/quote]

Кратчайшая оптоволоконная линия между Европой и Азией станет альтернативой спутниковой связи в северных широтах, обеспечит надёжную и доступную связь и быстрый Интернет в российской Арктике.

[/quote]

На заводе будет создано 300 рабочих мест. Мощность первой очереди завода составит около 2 тыс. километров кабеля в год. Затем она будет увеличена до 3 тыс. километров продукции ежегодно.

Инвестиции в проект не раскрываются.

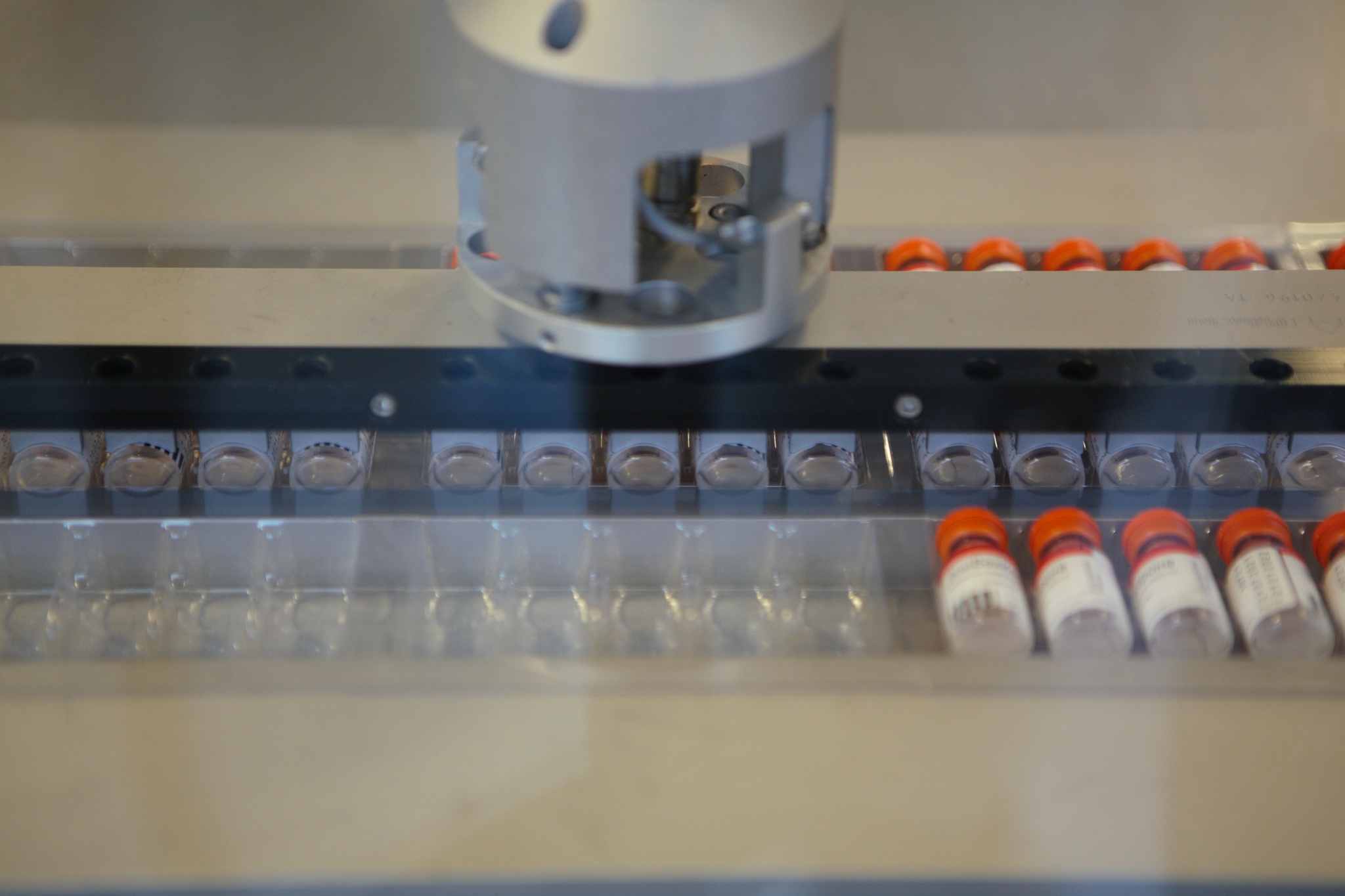

Производство вакцины «Эпиваккорона» запустили на заводе «Герофарм» в Подмосковье

[/quote]

30 июля на заводе «Герофарм» в подмосковном посёлке Оболенск запущена линия производства вакцины от коронавируса «ЭпиВакКорона».

Ранее «ЭпиВакКорону», разработанную новосибирским Центром «Вектор», производили только в Новосибирске. Промышленное производство в Оболенске полного цикла — от синтеза субстанции до выпуска готового лекарства — обеспечит вакциной не только Подмосковье, но и ряд других регионов.

[/quote]

30 сентября в компании, после проверки регуляторными органами первая партия препарата поступила в гражданский оборот.

Планируется, что на заводе будет производиться 1 миллион доз вакцины в месяц.

Итого за июль 2021 года:13 новых производств:

— из них 4 производств с инвестициями более 1 млрд рублей (инвестиции 19 млрд рублей)

— общий объём объявленных инвестиций около 21,24 млрд рублей

— по 5 производствам объём инвестиций не сообщается

По отраслям:— Машиностроение, металлообработка и металлургия — 2

— Стройматериалы и строительные изделия — 4

— Военно-промышленный комплекс — 1

— Горнодобывающая промышленность — 1

— Кабельная промышленность — 1

— Ювелирная промышленность — 1

— Медицина и фармацевтика — 3

По источникам инвестиций:

— российский капитал — 10 (18,0 млрд рублей),

— смешанный — 2 (1,7 млрд рублей),

— иностранный — 1 (1,5 млрд рублей).

https://sdelanounas.ru/

[/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]

[/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]  [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]

[/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote] [/quote]

[/quote]