В Архангельской области открылся новый лесоперерабатывающий комплекс

На сегодняшний день производство ОАО «Устьянский лесопромышленный комплекс» — не только самое современное в Архангельской области. Оно выделяется на фоне всей России. Лесообрабатывающий комплекс постороен в поселке Березник Устьянского района. Объем инвестиций в проект составляет около 1 млрд рублей.

В июне 2011 года было образовано новое предприятие — ООО «Устьянская лесоперерабатывающая компания». Основная деятельность предприятия сосредоточена в области заготовки и вывозки древесины.

Численность работников — 358 человек

Средняя заработная плата — 33 тысячи рублей

Ежемесячный объем лесозаготовки — 40 тысяч кубометров

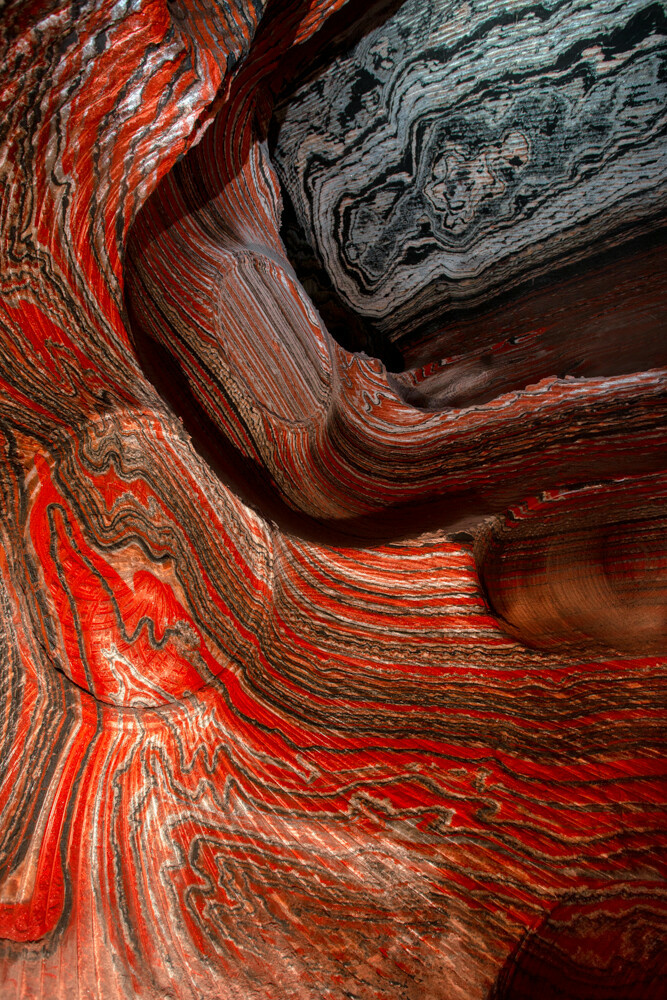

Комплекс был построен на территории, где еще несколько лет назад стояла северная тайга. С той поры все изменилось. Рабочие вырубили и выкорчевали участок земли в 40 гектаров, забетонировали территорию площадью 28 га. Для того, чтобы забетонировать территорию размером с четыре стадиона «Лужники», пришлось построить собственный бетонный завод. В настоящее время ведутся работы по асфальтированию дороги к территории завода.

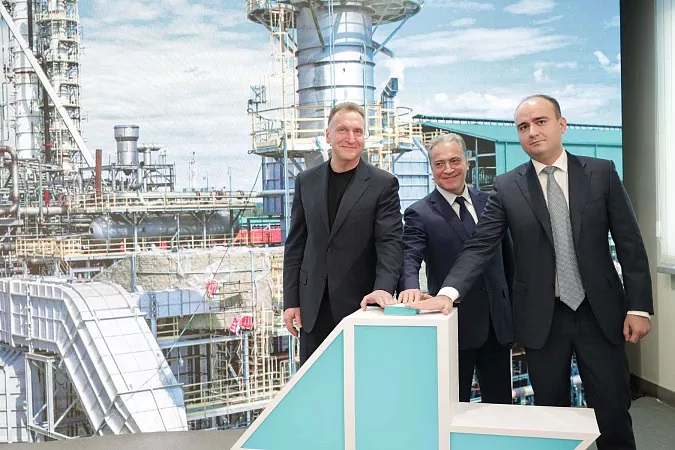

"В 2012 году планируется выпустить 400 тыс. кубометров пиломатериалов, в 2013 году — 500 тыс. кубометров. Причем для такого объема производства нам хватит собственной расчетной лесосеки, — рассказал генеральный директор ОАО «Устьянский лесопромышленный комплекс», один из инициаторов строительства Владимир Буторин. — Недавно мы разделили наше предприятие на две части: одно будет заготавливать древесину, другое перерабатывать. Только в заготовку древесины мы инвестировали 650 млн рублей. Заменили практически всю технику. Были закуплены новые харвестеры, форвардеры, 22 ассортиментовоза, погрузчики, другая техника".

"В 2012 году планируется выпустить 400 тыс. кубометров пиломатериалов, в 2013 году — 500 тыс. кубометров. Причем для такого объема производства нам хватит собственной расчетной лесосеки, — рассказал генеральный директор ОАО «Устьянский лесопромышленный комплекс», один из инициаторов строительства Владимир Буторин. — Недавно мы разделили наше предприятие на две части: одно будет заготавливать древесину, другое перерабатывать. Только в заготовку древесины мы инвестировали 650 млн рублей. Заменили практически всю технику. Были закуплены новые харвестеры, форвардеры, 22 ассортиментовоза, погрузчики, другая техника".

В прошлом году состоялся пробный пуск лесопильного цеха, однако предприятие не могло выйти на проектную мощность, так как не было цеха сухой сортировки. Две недели назад состоялся пробный пуск этого цеха. И теперь у комплекса есть все возможности стать флагманом лесопильного производства Северо-Запада России.

Для лесников созданы отличные бытовые условия. Работая в лесу по семь дней, операторы живут в мобильных вахтовых домиках «Ермак», оборудованных спальными комнатами, кухней и слесарными помещениями. В лесных вагончиках есть газ, электричество, телевизор и необходимый минимум удобств.

Для комфортного отдыха в лесу работников дорожной службы приобретены четыре вахтовых вагончика «Ковчег».

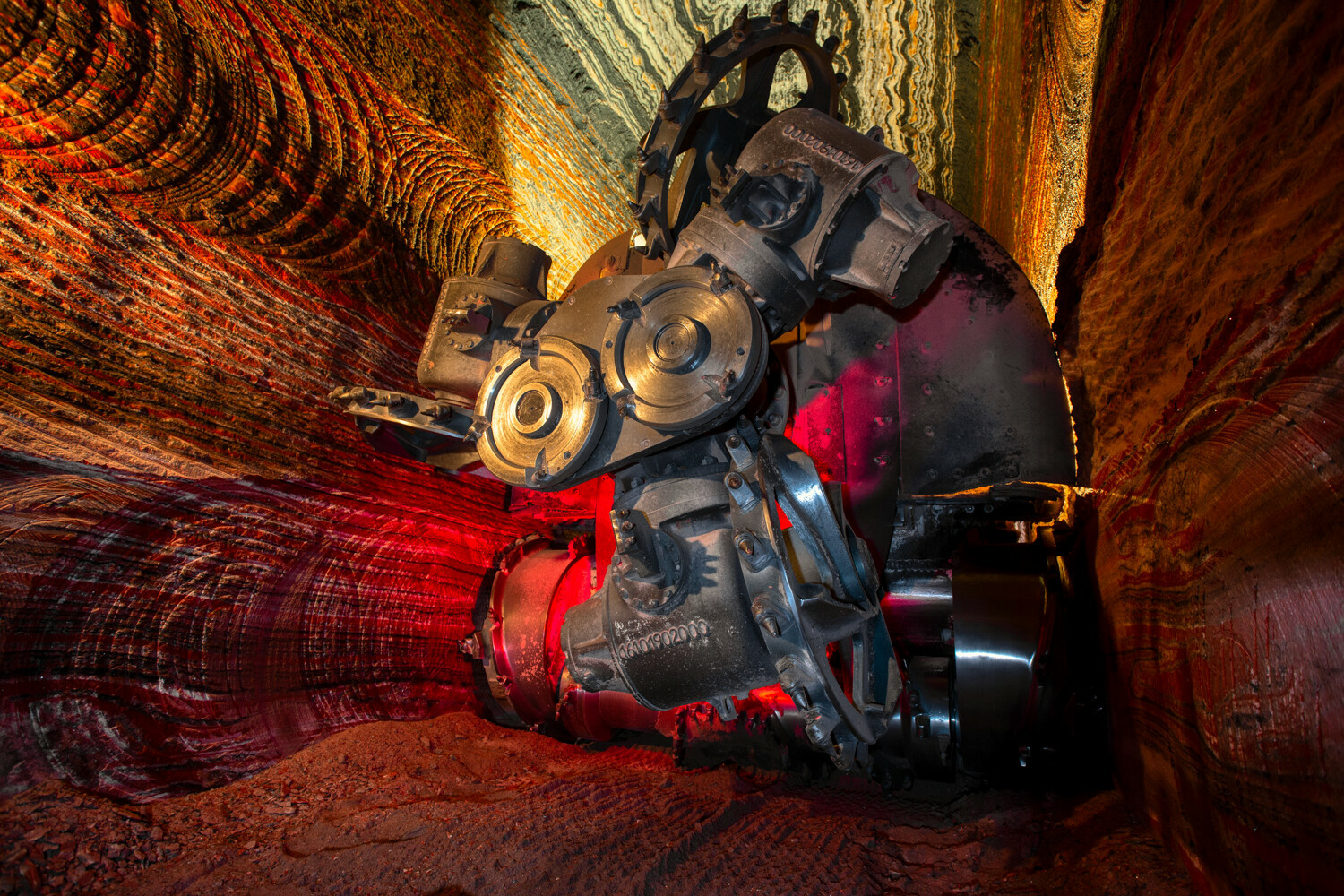

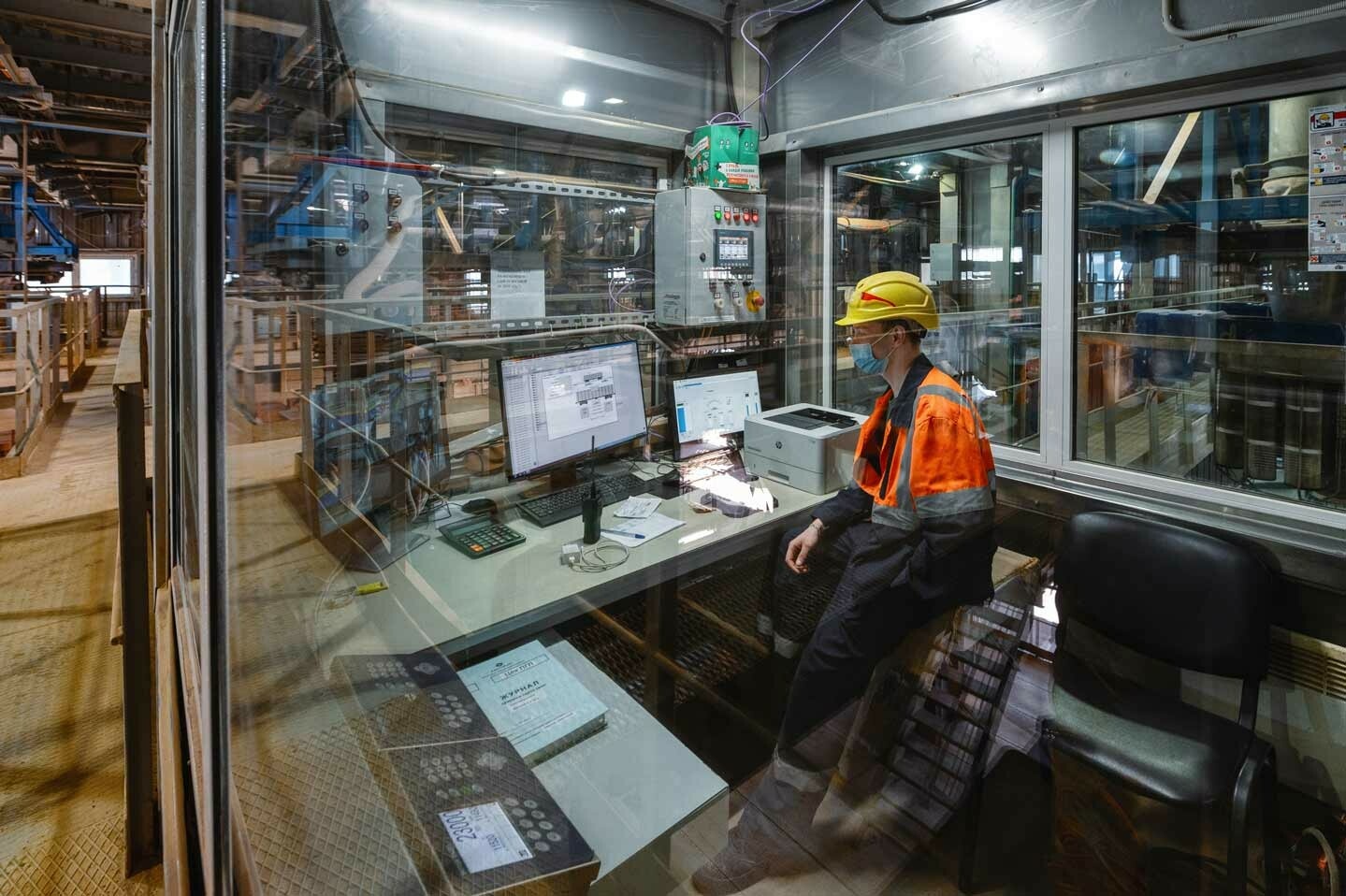

Как и другие производственные отделения, цех сухой сортировки построен по самым современным технологиям. На полностью автоматизированной цепочке в смену работает всего несколько человек.

На предприятиях советского периода на этой процедуре были заняты сотни людей. Аналогичная ситуация и на других линиях. Всего один человек работает на пильной линии, один — на кромкообрезной, четверо — на сортировочной линии сырых пиломатериалов.

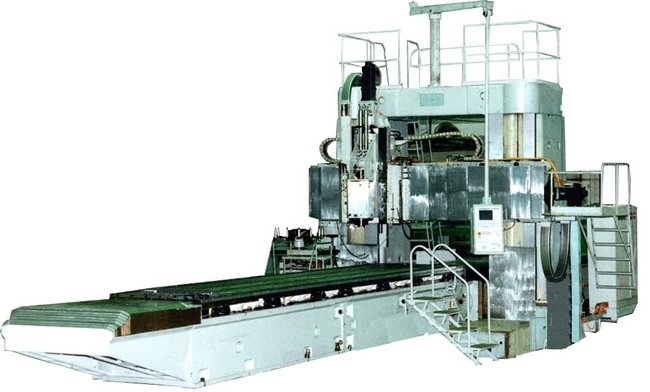

Управление сложной техникой происходит с помощью компьютеров. Сканеры на одной линии определяют геометрию дерева, на другой — спецификацию изготовленных пиломатериалов и выводят эту информацию на табло. Эта же информация автоматически попадает в компьютерную базу данных, так что подсчитывать количество выпущенных досок той или иной толщины вручную теперь нет необходимости.

Оператор может самостоятельно определить необходимый вид продукции. Компьютер сам раздвинет пилы, чтобы добиться нужной спецификации доски или бруса. На территорию лесопильного цеха в автоматическом режиме поступают бревна, а выходят уже готовые пиломатериалы, упакованные в специальную пленку. Погрузка на вагоны идет прямо на территории предприятия. В соответствии с высокими технологиями и большая заработная плата работников.

Котельная — одна из важнейших составляющих технологической цепочки безотходного производства предприятия. Установленная мощность оборудования — 11,6 мегаватт/час.

Котельная работает на отходах лесопиления полностью в автоматическом режиме, обеспечивает технологическим теплом сушильный комплекс и отопление производственных помещений, общежития и офиса.

Несмотря на то, что предприятие только что построено, у Владимира Буторина есть планы по расширению нового производства.

"Мы определили узкие места, которые нам мешают расширить производство, и в будущем году займемся их модернизацией", — сказал предприниматель. — Сейчас в сутки мы изготовляем 700-1000 кубометров пиломатериалов в сутки, скоро будем выпускать полторы тысячи кубометров в сутки".В последующие годы на территории комплекса будет построен пеллетный завод, мини-ТЭЦ, вырабатывающая тепло и электричество. Пеллеты будут изготавливаться из опилок, а энергостанция работать на отходах производства и щепе деревьев лиственных пород. Таким образом, отходов в этом современном комплексе не будет совсем.

Рядом с лесопромышленным комплексом началось строительство семеноводческого центра на 9 млн саженцев. Так что предприятие планирует свою работу на долгие годы.

Организация лесоперерабатывающего комплекса на базе ООО «Устьянский ЛПК» по инициативе правительства Архангельской области включена в перечень приоритетных инвестиционных проектов в области освоения лесов Правительства России. После включения инвестиционного проекта в число приоритетных лесные участки передаются инвестору без аукциона. Кроме того, на период окупаемости проекта устанавливается 50-процентная скидка по платежам за аренду лесов.

Всего в Архангельской области реализуется пять приоритетных инвестиционных проектов в области освоения лесов, включенных в перечень Министерства промышленности и торговли Российской Федерации.

Общий объём инвестиций составит 25 млрд рублей. После реализации этих проектов налоговые поступления в областной бюджет увеличатся на 1 млрд рублей в год.

Источник:

https://sdelanounas.ru/