Регистрация: 24.09.2014

Сообщения: 30628

Благодарил (а):

94 раз.

Поблагодарили:

641 раз.

|

В Комсомольске-на-Амуре повышают эффективность прессов

На Комсомольском-на-Амуре авиационном заводе (КнААЗ) им. Ю. А. Гагарина идет работа по проекту «Повышение эффективности обтяжных прессов за счет оптимизации управляющих программ». В рамках организации серийного производства нового российского пассажирского лайнера МС-21 на КнААЗ был передан объем изготовления 16 обшивок отсека фюзеляжа, которые раньше изготавливались в Ульяновске на предприятии «Авиастар». «Сложность освоения производства крупногабаритных обшивок фюзеляжа связана с их уникальностью, – подчеркнул заместитель главного технолога Леонид Толчеев. – Как правило, данная работа носит разовый характер и повторяется только при освоении новых изделий. Например, подобная работа проводилась на “Суперджете” более восьми лет назад». «Сложность освоения производства крупногабаритных обшивок фюзеляжа связана с их уникальностью, – подчеркнул заместитель главного технолога Леонид Толчеев. – Как правило, данная работа носит разовый характер и повторяется только при освоении новых изделий. Например, подобная работа проводилась на “Суперджете” более восьми лет назад».

Требования к качеству обшивок очень высокие. Необходимо строго соблюдать допустимые нормы деформации. «В условиях серийного производства выполнение этих требований возможно обеспечить только обтяжкой по управляющей программе, разработка которой – процесс очень сложный, – пояснил Леонид Толчеев. – Он может занять до трех месяцев с последующей отработкой и корректировкой. А нам нужно было 16 таких программ».

Разные по кинематике

Ведущий инженер научно-производственного инжинирингового центра (НПИЦ) Антон Кривенок – специалист, способный решать задачи подобного уровня. Он обучил молодого технолога отдела штамповочно-заготовительных работ Александра Кузнецова всем тонкостям процесса. Выработанные решения обеспечили изготовление обшивок, однако они были не самыми оптимальными. В связи с этим и сжатыми сроками освоения было принято решение заключить договор с инжиниринговой компанией «ИТС», которая специализируется на разработке управляющих программ для прессового оборудования с ЧПУ.

«Сложность в освоении процесса формообразования заготовок обшивок МС-21 заключалась в том, что КнААЗ и “Авиастар” используют разные по кинематике прессы, – рассказал Антон Кривенок. – Соответственно, та оснастка – пуансоны, которую “Авиастар” передал, нам не подходила. Наиболее сложными были задачи оптимизации положения пуансонов для пресса продольной обтяжки и разработки управляющих программ для автоматизированного управления процессом формообразования на прессе».

Совместно с операторами пресса механообрабатывающего цеха были отработаны управляющие программы для шести обшивок МС-21. Специалисты компании «ИТС» провели расчеты, выдали рекомендации по повышению технологичности обшивок. «Одновременно с переработкой формовочной оснастки сотрудники “ИТС” оптимизировали технологии формообразования обшивок на обтяжных прессах с использованием современного программного обеспечения, которым завод не располагает», – рассказал Антон Кривенюк. «И нам это удалось» «И нам это удалось»

Как отметил Леонид Толчеев, большое участие в реализации проекта принимали операторы прессов, слесари механообрабатывающего и штамповочно-заготовительного цехов. Куратор, наставник, который на протяжении всего этого времени активно участвовал в отработке обшивок, – главный научный сотрудник, руководитель НПИЦ Роман Крупский. «В рамках этой работы было оформлено пять рацпредложений, – рассказал инженер-технолог отдела главного технолога Александр Кузнецов. – Кроме того, результаты были представлены на 8-й научно-практической конференции нашего предприятия».

«Работа проделана большая, – констатировал Леонид Толчеев. – Вот только один эпизод. Была одна сложная обшивка, с которой даже специалисты компании “ИТС” не могли нам помочь. Математика говорила, что сделать такую деталь на данном прессе нельзя. Мы буквально вручную, на ощупь искали наилучшее положение пуансона. И нам это удалось – опытным путем мы определили оптимальное положение оснастки и сделали обшивку». Валки и пуансоны Валки и пуансоны

При освоении КнААЗ производства деталей для самолета «Суперджет-100» одной из проблем, которую успешно решили инженеры завода, стало изготовление обшивок фюзеляжа и окантовок дверей. Все они делаются из деформируемых алюминиевых сплавов. Но в зависимости от формы деталей изготавливать их можно двумя совершенно разными способами.

Есть обшивки одинарной кривизны. Например – это часть цилиндра или конуса. Здесь все относительно просто: сначала металлический лист разрезают до нужных размеров, а потом деформируют – прокатывают в трехвалковой машине. В ней стоят три горизонтально расположенные валка, вращающиеся в разном направлении. Они и придают листу нужную форму.

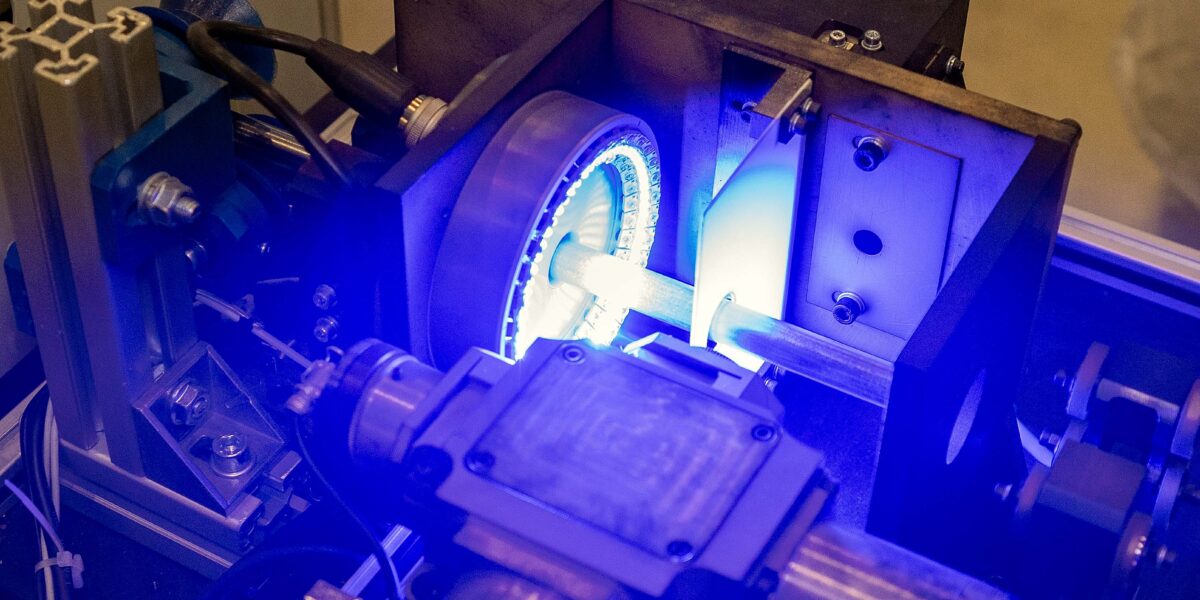

Сложнее, если нужна обшивка двойной кривизны. Это часть оболочки сложной формы, имеющая разнообразную геометрию. В авиастроении такие детали изготавливают методом обтяжки по пуансону на специальных прессах. Также сначала алюминиевый лист раскраивают, придавая заготовке нужную форму. Затем заготовку кладут в пресс, где стоит пуансон – конструкция, в точности повторяющая форму будущей детали. Пресс осуществляет обтяжку листа. Сущность этого процесса заключается в том, что плоская листовая заготовка превращается в пространственную деталь под воздействием растягивающих усилий. Деталь деформируется, плотно прилегая к поверхности обтяжного пуансона и принимая форму этой поверхности.

Основным условием получения детали требуемых размеров является растяжение всех сечений заготовки до состояния пластичности. Обтяжка имеет значительные преимущества перед обычной гибкой благодаря растягивающему усилию по всему сечению заготовки. Тем самым значительно снижается влияние упругих деформаций. Поэтому, если потом будет необходимо такую обтянутую деталь, например, фрезеровать, то именно по этой причине она будет значительно меньше коробиться.https://telegra.ph/Proizvodstv ... 04-03

|

|