На СК «Звезда» в Приморском крае завершают пуско-наладочные и монтажные работы 1-й очереди26.06.2016

В Приморском крае, на территории судоремонтного завода «Звезда» и прилегающих площадках в бухте Большой Камень ведется строительство современной верфи «СК «Звезда». Новая верфь будет строить суда любой сложности, характеристик и назначений, в том числе ранее не выпускаемых в России по причине существующих ограничений спусковых и гидротехнических сооружений. Судоверфь «Звезда» ранее подписала контракты на 2,5 года работы.

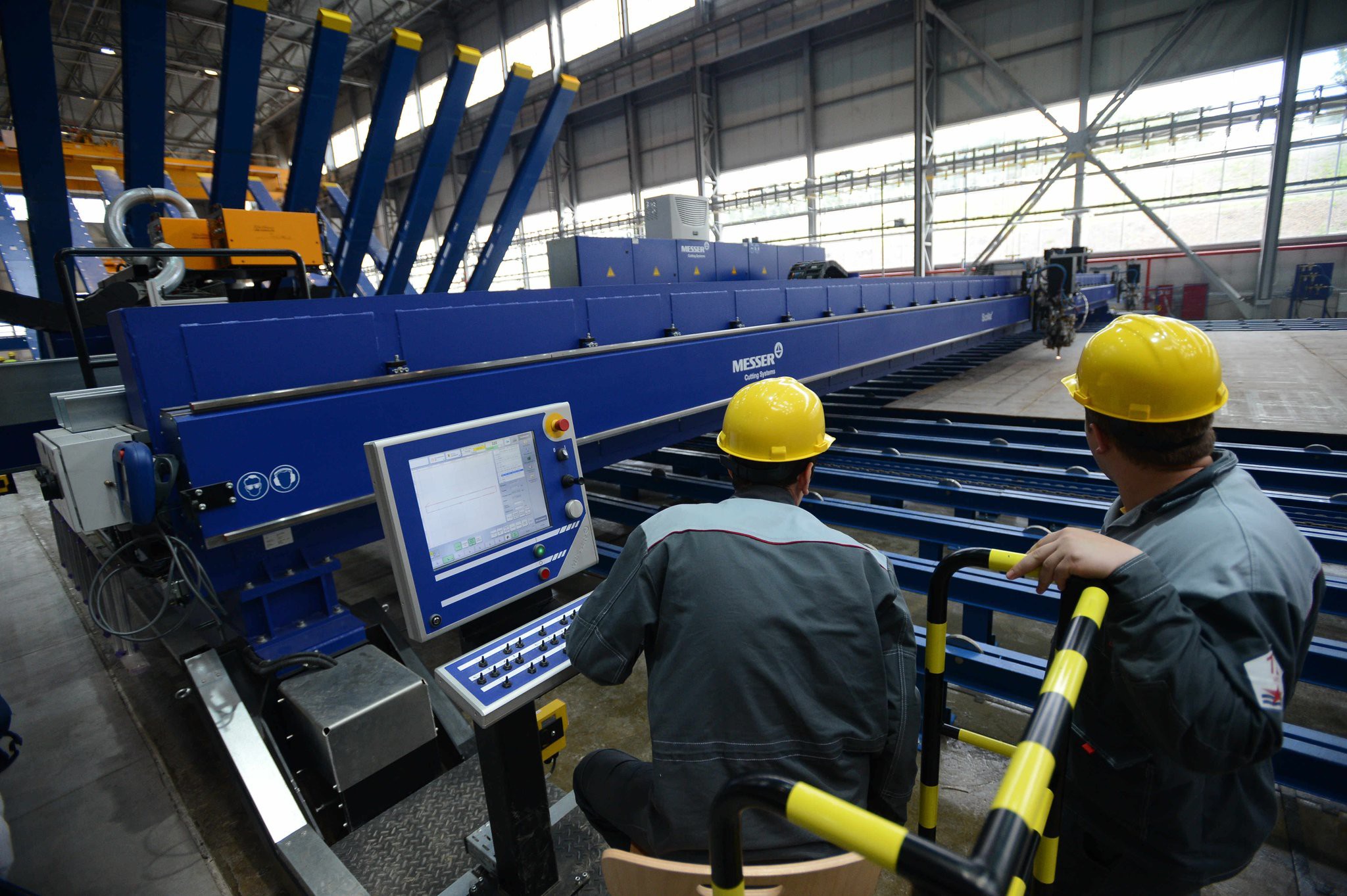

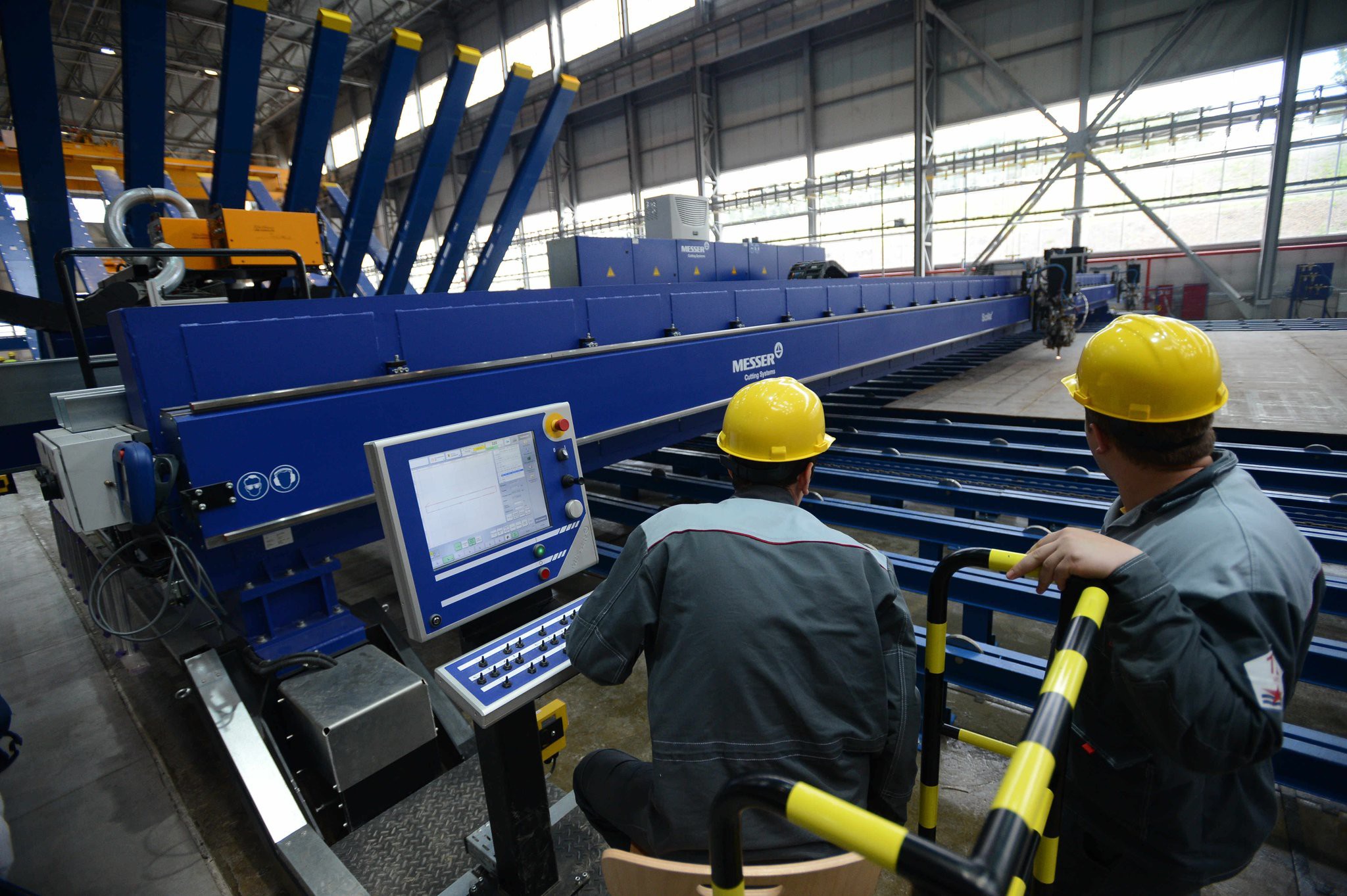

В цехе СК «Звезда» уже установлено новейшее оборудование. В данный момент оно проходит стадию отладки и настройки. Монтажные работы в цехе корпусообрабатывающих производств планируется закончить в конце июня, пуско-наладочные — в июле.

На 2-3 сентября 2016 года во время проведения Восточного экономического форума на СК «Звезда» запланированы мероприятия по запуску первых пусковых объектов, входящих в первую расширенную очередь строительства новой верфи и закладка новых изделий.

Производство начнется уже с 2016 года после ввода в эксплуатацию основных производственных мощностей I расширенной очереди строительства. Сдача пилотного заказа запланирована на 2019 год. По мере ввода в эксплуатацию очередей появится возможность строить более сложную морскую технику с большим водоизмещением.

Создание крупнейшего в регионе судостроительного завода позволит больше не выводить значительных средств из страны, которые ранее вытекали на корейские и другие верфи и реализовать великие планы по Арктике.

I расширенная очередь. Блок корпусных производств и окрасочные камеры с открытым тяжелым стапелем и передаточным доком для строительства среднетоннажных судов и морской техники.

Местоположение объектов строительства на генеральном плане

На данный момент основные работы по возведению блока корпусных производств завершены, осуществлен монтаж оборудования в окрасочных камерах. На площадке, где будут собираться суда, идет бетонирование, заканчивается формирование причальной стенки. Также заключены контракты на поставку кранового оборудования на стапель. По ключевым позициям технологического оборудования поставка выполнена на 77%. Только за последний месяц рост числа задействованной на объектах техники составил 40%.

Строительство объектов первого пускового комплекса осуществляется в соответствии с графиком работ. Раскручен целый механизм, который позволяет контролировать работы, работы ведутся в две смены, часть работ планируется вести в три смены, чтобы ускориться и завершить работу первого пускового комплекса.

В цехе СК «Звезда» уже установлено новейшее оборудование. В данный момент оно проходит стадию отладки и настройки. Монтажные работы в цехе корпусообрабатывающих производств планируется закончить в конце июня, пуско-наладочные — в июле.

II очередь. Сухой док и производственные цеха полного цикла для строительства крупнотоннажных судов и морской техники.

По этой очереди выполнены расчёты модуля по сухому доку минимум по двум вариантам… Сейчас идёт рассмотрение экономически приемлемого варианта. Это будет один из крупнейших доков не только в стране, но и в мире.

май 2016

Тяжелый достроечный стапель (кликабельно), где впервые в России будут собираться крупнотоннажные суда ледового класса. Здесь уже скоро будем строить газовозы для арктического шельфа.

Строительство передаточного причала тяжелого стапеля

Работы по укреплению береговой линии

Строительство водовода

Возведение подкрановых балок

Работы на площадке тяжелого стапеля

Испытание сваи

июнь 2016

май 2016

Окрасочные камеры

Ход строительства окрасочных камер

Участок высокого давления

май 2016

Блок корпусных производств

Пусконаладочные работы в блоке корпусообрабатывающих производств

Монтаж оборудования в блоке корпусообрабатывающих производств

Площадка газоснабжения блока корпусообрабатывающих производств

июнь 2016

Строим завод-гигант для освоения шельфа Арктики. В конце года начнём резать металл.

В Территории опережающего развития в Большом Камне создается первая в России верфь крупнотоннажного судостроения мощностью переработки до 330 тыс. тонн стали в год. Продуктовую линейку верфи составят высокотехнологичные крупнотоннажные суда, элементы морских и наземных нефтегазовых сооружений, морская техника, суда обслуживающего флота. Поэтапный ввод в эксплуатацию комплекса ССК «Звезда» будет завершен в конце 2024 года. При этом ввод в эксплуатацию производственных мощностей первой очереди строительства запланирован на 2016 год.

Новая площадка начнет работу в полном объеме в 2018 году и приступит к производству морской техники и оборудования для разведки, добычи и транспортировки углеводородного сырья. В частности, танкеров водоизмещением до 350 тыс. тонн, газовозов емкостью до 250 тыс. куб. м, судов ледового класса, специальных судов спусковым весом до 29 тыс. тонн, элементов морских платформ для освоения арктических шельфовых месторождений нефти и газа.

Источники:

https://sdelanounas.ru/