Бесплатный сыр не только в мышеловкеЯ к своим поездкам на заводы России никогда не готовлюсь. Многие скажут — эй, да это же непрофессионально — ты даже не знаешь куда едешь. Ну, в общих чертах то я знаю, конечно. Но подробности никогда не выясняю до поездки.

Почему? По разным причинам. Во-первых, так интереснее. Какой смысл ехать на завод, зная про него всё? Это как идти в кино, заранее почитав чем закончится фильм. Во-вторых, как задавать вопросы, если знаешь на них ответы? Я спрашиваю не потому, что должен спросить, а потому что я хочу знать ответ. И тогда вопросы получаются искренними и интересными.

И вот поэтому, так бывает, что побывал на производстве, и только потом, при подготовке материала, узнаешь в каком легендарном месте оказывается был.

Алтайский научно-исследовательский институт технологии машиностроения (АНИТИМ) — первое научное учреждение за Уралом, профилем которого являлись научно-исследовательские и опытно-конструкторские работы в области технологии машиностроения.

Разработки АНИТИМа по сварке взрывом, трением и шлиценакатыванию были удостоены на международной Лейпцигской ярмарке в 1985 году четырех золотых медалей. Выполняя госзаказ по техническому перевооружению заводов отрасли, коллектив разработал 46 автоматических линий по изготовлению деталей комбайнов. Создана гамма технологий и оборудования по полугорячей высадке деталей, раскрою широкорулонного проката, очистке и термообработке отливок в расплавах солейНо особенно интересно, как же оказывается причудливо переплетается порой история. Ведь создан институт был с целью проведения научных исследований для разработки и внедрения в производство прогрессивных технологических процессов.

Конечно, понятие «прогрессивные технологические процессы» включает в себя много чего, но, в том числе, АНИТИМ занимался и созданием эффективных средств организации труда.

Удивительно, но приехали мы в Барнаул именно для того, чтобы увидеть, как работает национальный проект «Производительность труда» и внедрение в его рамках практик «Бережливого производства» — то есть тех самых «эффективных средств организации труда», разработкой которых некогда и занимался институт. Теперь разработкой и внедрением таких практик занимается созданный для этого в рамках нацпроекта «Федеральный центр компетенций в сфере производительности труда» (ФЦК).

Не буду утверждать, что эти наработки Института были полностью утрачены, наверное не зря именно АНИТИМ был выбран одним из первых для внедрения практик «Бережливого производства», и не зря успешно с этим справляется: видимо старый опыт дает о себе знать. Так что, можно сказать, что история сделала очередной виток, и вернулась в новом неожиданном для предприятия ракурсе.

Сегодня АНИТИМ это, прежде всего, производственное предприятие. Он входит в состав компании «Алтайские машиностроительные заводы «АЛМАЗ», и занимается производством прицепной сельскохозяйственной техники — это бороны, культиваторы, плуги и многое другое.

АНИТИМ обладает серьезной производственной базой. На предприятии освоены все технологические переделы производства продукции, такие как раскрой, гибка металла, механообработка, сварка, упрочнение, сборка, покраска.

Но мы приехали посмотреть именно на внедрение новых практик, позволяющих повысить производительность труда. Впрочем, «Бережливое производство» не так-то просто увидеть воочию, потому, что это прежде всего организация процессов, а не какое-то новое оборудование. Например, на рабочей площадке детали после процесса плазменной резки хранились на поддонах без учета и систематизации. Сварщику с последующего процесса требовалось значительное время для поиска деталей (от 210 минут). Внедрение адресного хранения на территории производственной площадки, позволило сократить время на поиск машинокомплекта (заготовок для сварки) что в свою очередь позволило увеличить выработку в потоке на 15%.

Но кое-что заметно и глазами, если знаешь куда смотреть. Вот, например, автоматический склад. Он позволяет значительно сократить время на поиск и получение необходимых комплектующих, тем самым сокращая потери времени.

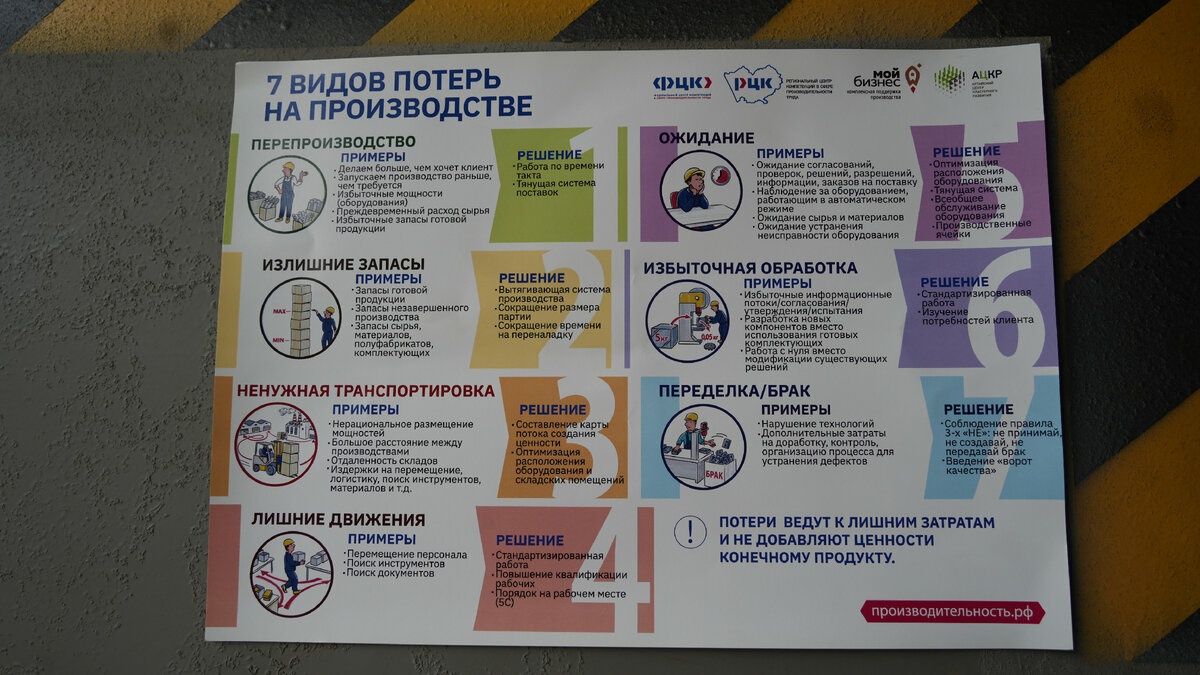

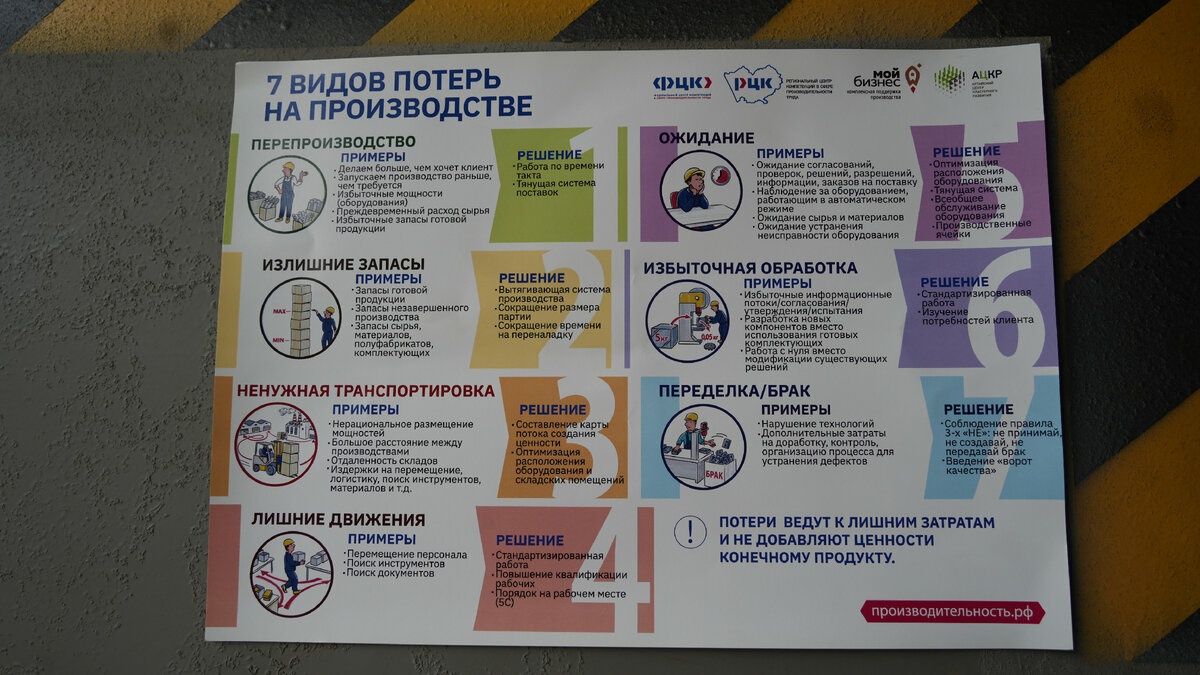

Как визуальное напоминание в цехах висят такие вот плакаты

В итоге внедрения практик и снижения производственных потерь, достигнуто увеличение выработки на 32%. Это довольно существенно. Особенно учитывая, что этот результат был достигнут по сути практически бесплатно, с тем же оборудованием, на тех же мощностях и площадях, лишь просто за счет наведения порядка и систематизации процессов. Кстати, долгое время эти практики действительно воспринимались со скепсисом, и вероятно, в том числе и по причине относительной дешевизны внедрения — мы традиционно думаем, что бесплатный сыр только в мышеловке. Но реальный опыт первопроходцев убедительно доказал высокую эффективность такого подхода при минимальных затратах.

Поэтому сегодня в национальном проекте «Производительность труда» участвуют уже более 5000 предприятий по всей стране, которым ФЦК помогает внедрить на производстве практики, позволяющие улучшить эффективность.

https://sdelanounas.ru/blogs/153382/