Фотоэкскурсия на новое производство двигателей Renault на ВАЗе31.01.2014

Новый завод официально начал свою работу 26 ноября, хотя в тестовом режиме он до этого работал минимум два месяца. Сначала собирали 70 моторов за смену, над этим работали 100 человек.

На этот год планы такие: 50 000 двигателей и более 150 000 коробок передач. Куда пойдёт это немаленькое количество? На ВАЗ, на московский Автофрамос и в Ижевск. В перспективе мощность производства - 300 000 силовых агрегатов в год (двигателей и КП).

Ларгус почти сразу начал выпускаться с очень высокой степенью локализации (сейчас она составляет более 80%). А моторы… Моторы потребовали большего внимания и некоторых изменений в лицензионном соглашении. K4 и К7 (шестнадцати- и восьмиклапанник, соответственно) на самом деле не сильно превосходят нынешнюю линейку ВАЗовских двигателей по ТТХ. В процессе подготовки производства от восьмиклапанного двигателя решили отказаться, спрос на него невелик и его выгоднее поставлять из-за границы. А для K4M даже прикинули программу локализации… Равно как и для механических коробок передач серии JR. Но в прошлом году проект сделал резкий крен: ВАЗ договорился с Альянсом на сборку гораздо более современного и совершенного «нисановского» мотора Н4!

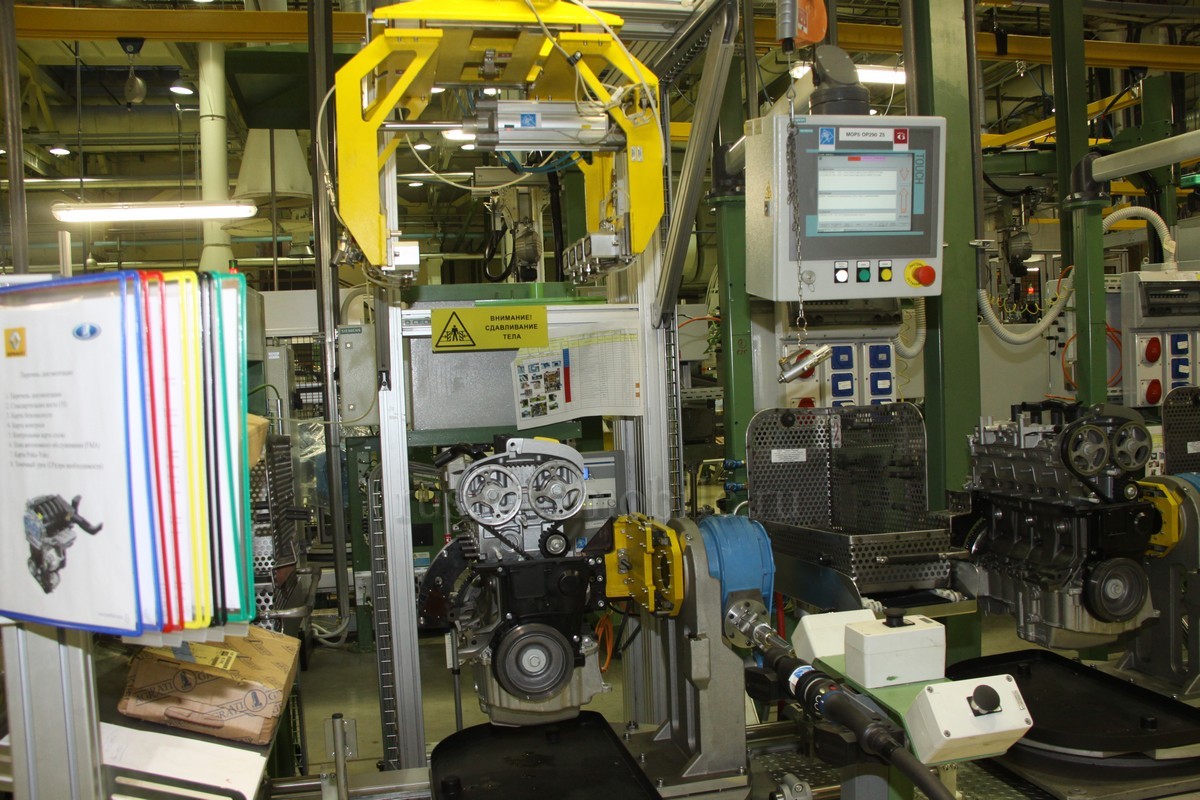

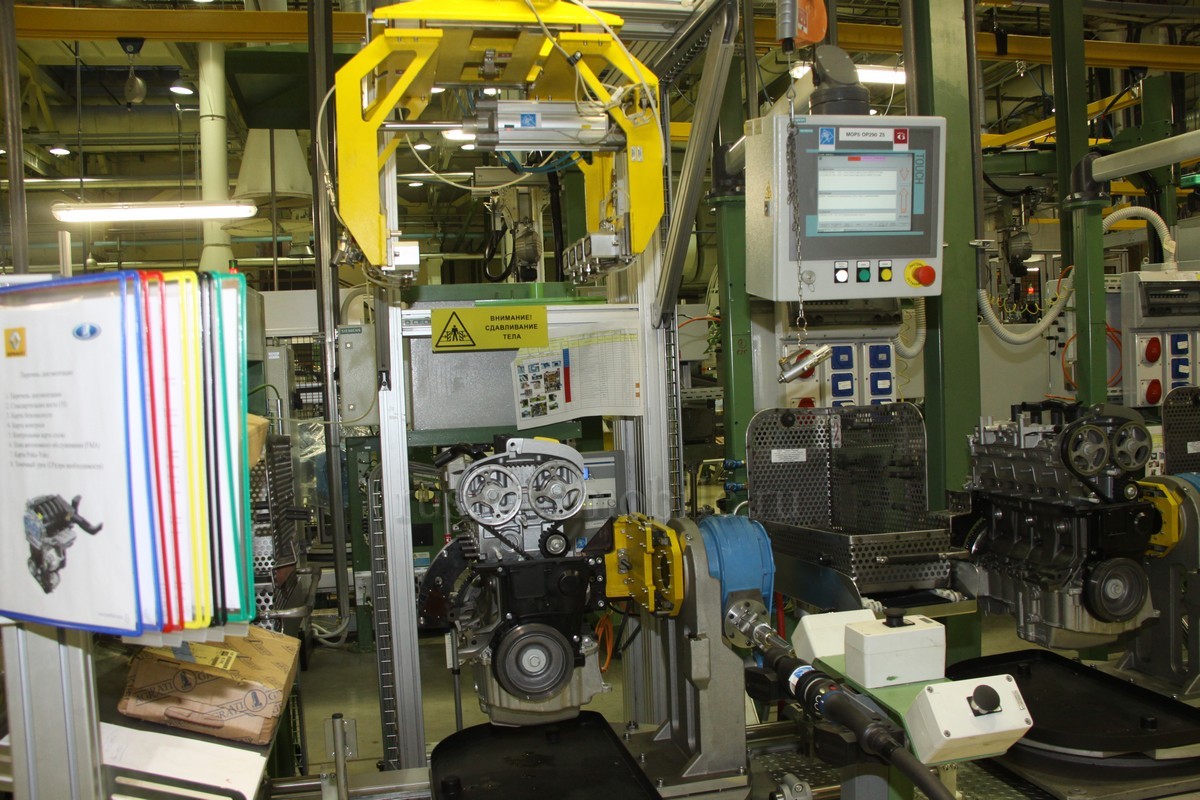

Огромный, многотысячеметровый цех бывшего производства силовых агрегатов для Оки. Чистый пол, размеченные дорожки, слабый запах недавнего ремонта.

Вся правая половина – импровизированный склад: какие-то коробки, тележки, поддоны. По левую руку – конвейер для сборки двигателей. Дальше, за конвейером – административная «стекляшка», скромное просматриваемое со всех сторон помещение, где даже кофейного автомата нет.

И никаких разделительных стен, глухих начальственных кабинетов и заплёванных по-щиколотку курилок. Всё открыто, все на виду. Запросто заглядываю в ящики, изучаю документацию, вывешенную на стенде, хожу за автоматической тележкой.

Пожилых людей почти нет, разве что среди немногочисленного начальства встречаются «те, кому за 40». А на конвейерных операциях – вчерашние и позавчерашние школьники, потомки последнего комсомольско-молодёжного поколения восьмидесятых. Все в аккуратных синих спецовках с ВАЗовским логотипом – фактор принадлежности к заводу.

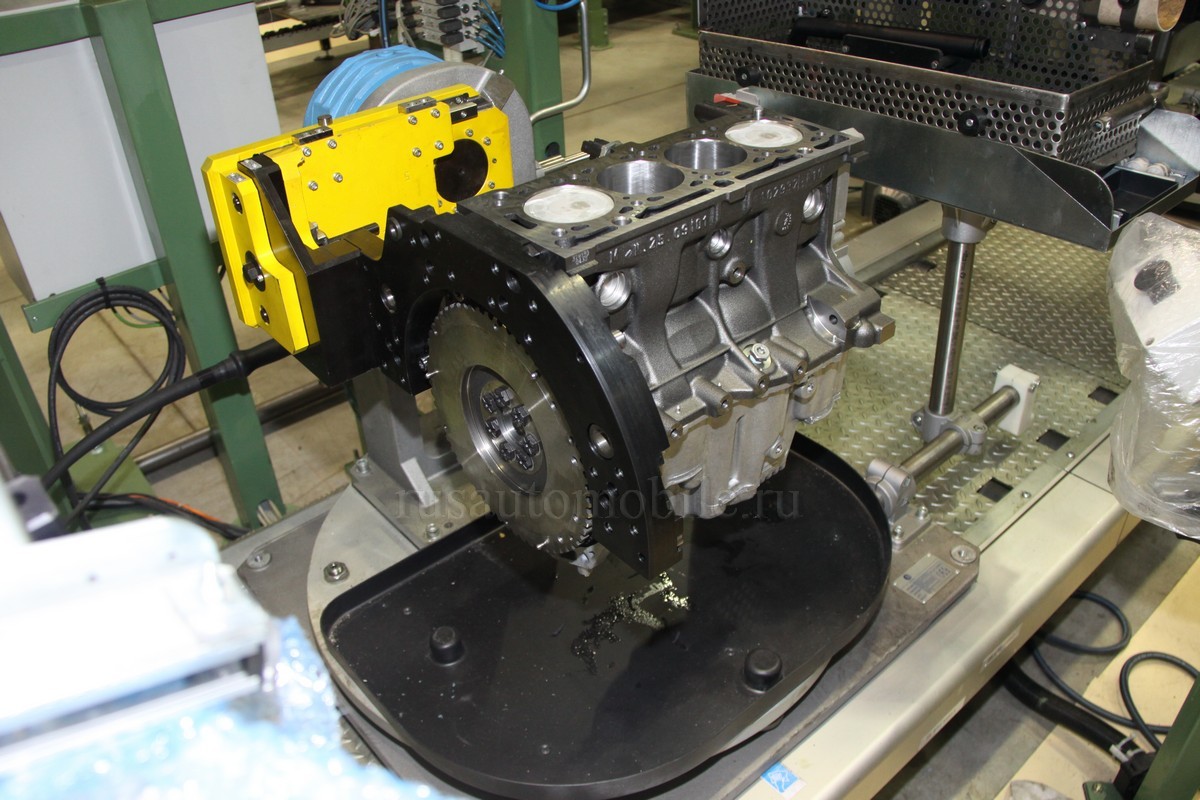

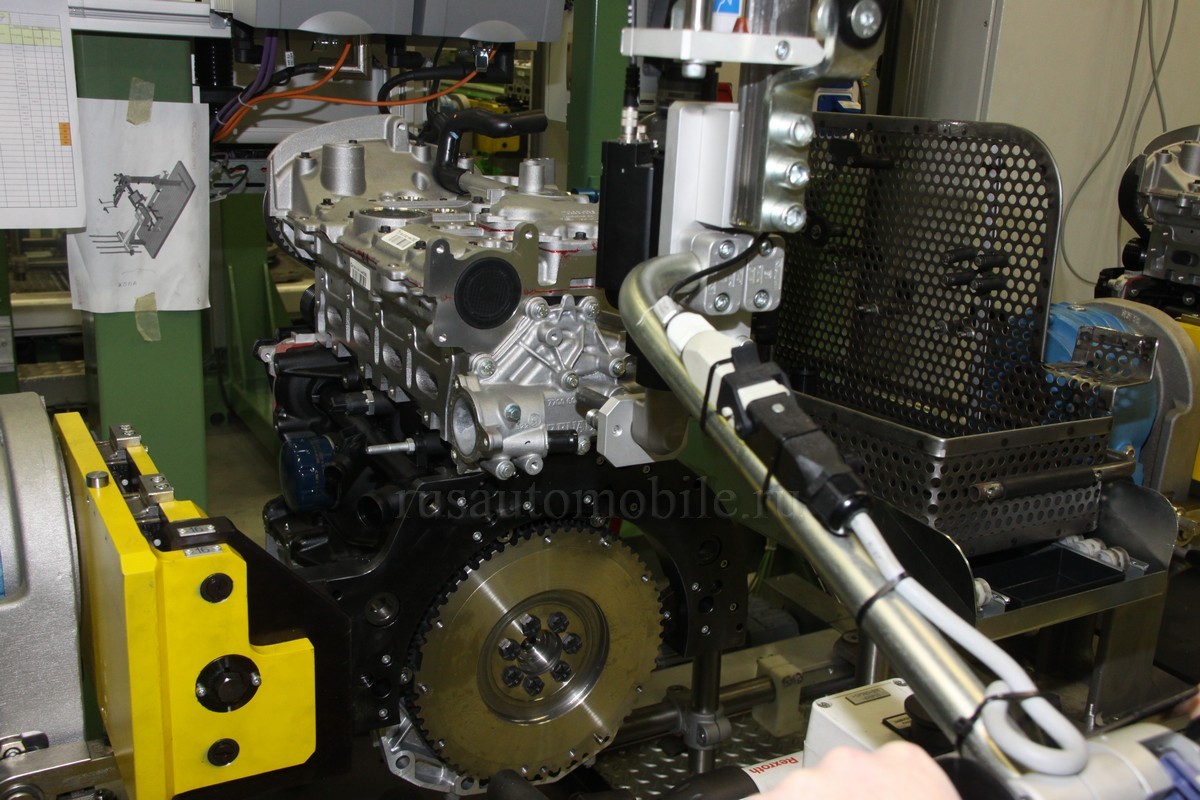

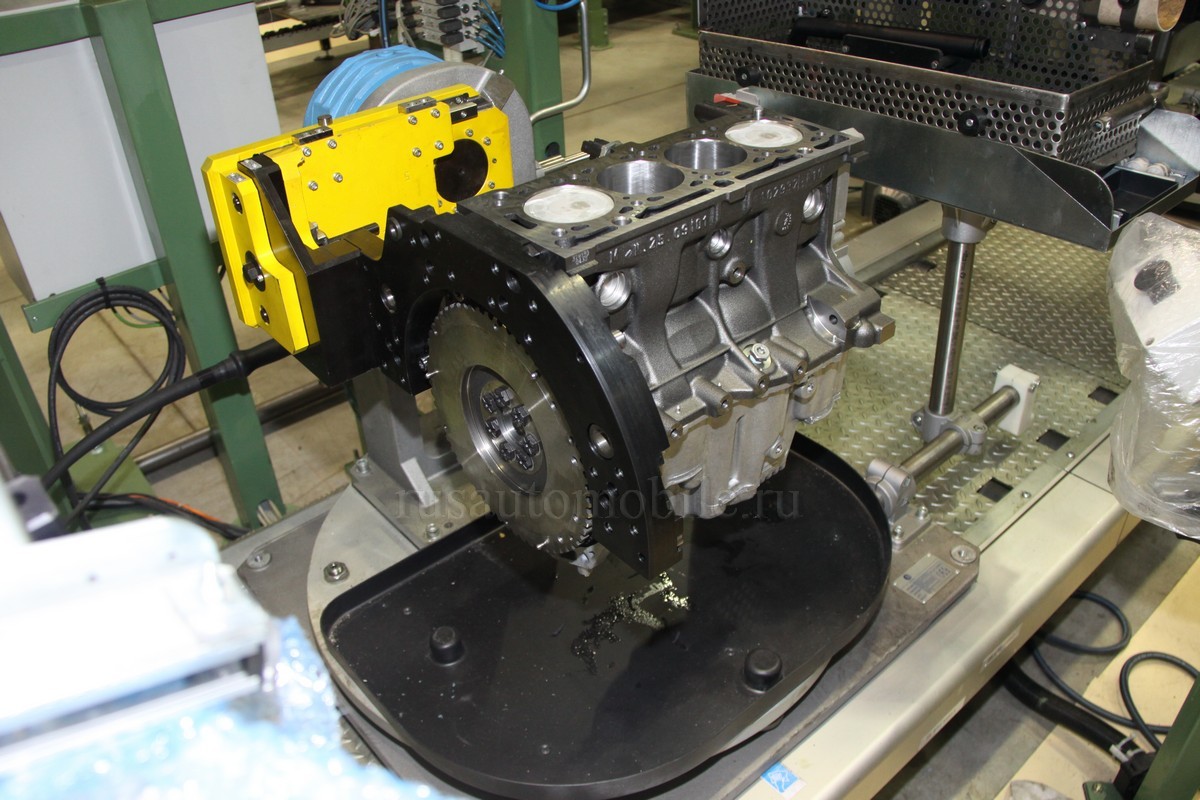

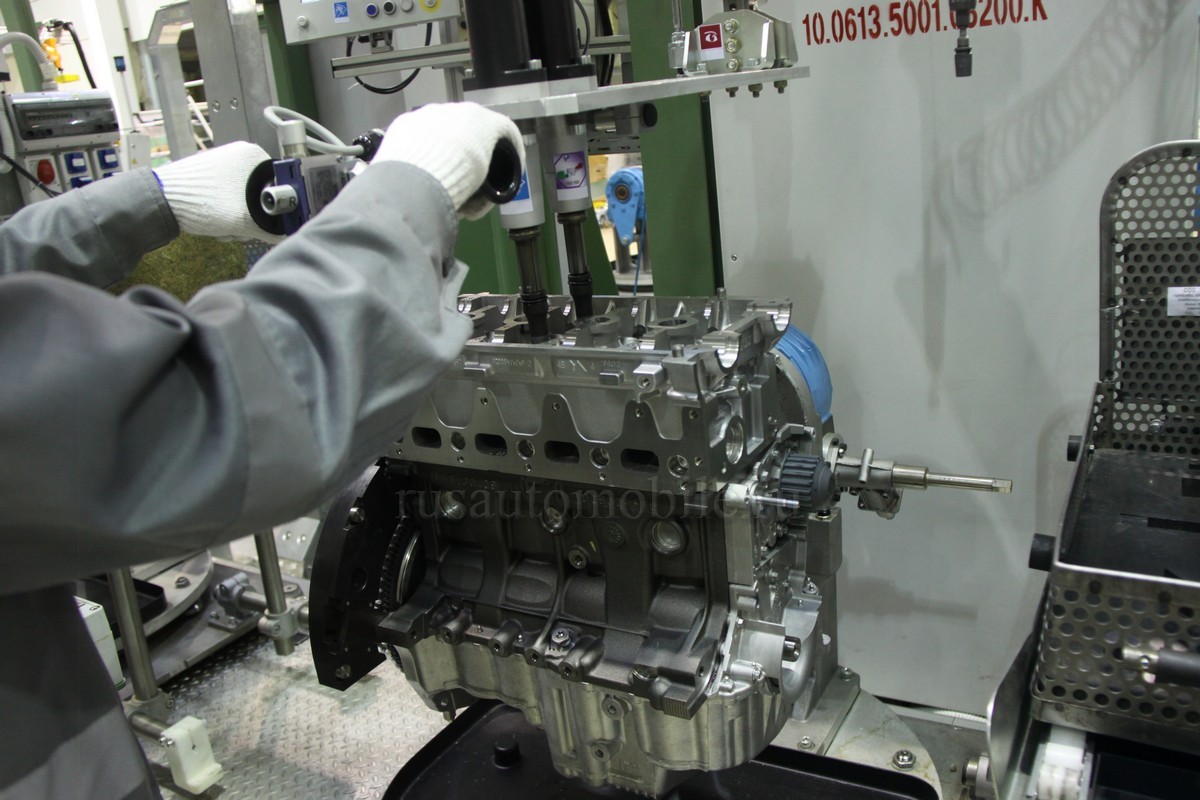

Первый пост – извлечение блока цилиндров из большой коробки посредством лебёдки со специальным захватом.

Блок ставят на специальный стол,

где наносят маркировку – модель (K4M) и порядковый номер. Производство начали со 121-го по счёту двигателя, первые 120 были сделаны в Италии, на фирме Comau (которая и построила эту сборочную линию). Конвейер собрали, протестировали на сотне моторов, потом разобрали и отправили в Тольятти. Тут собрали – и снова начали тестировать, безжалостно бросив на алтарь качества ещё три сотни двигателей (их потом пришлось утилизировать). Первый товарный образец носил порядковый номер 417.

Итак, блок маркируют, набирая нужные циферки вот на этом приборе:

За корректностью процесса следит специальная видеокамера, передающая данные на контрольный монитор. Не ошибёшься, даже если захочешь.

Тут вообще всё рассчитано так, чтобы ошибки по причине «человеческого фактора» исключить. Ну, или свести к неотягчающему минимуму. Примерно треть всех операций – контрольные и логика конвейера такова, что он не двинется ни на сантиметр, если хотя бы в одном месте сборщик отойдёт от регламентированной последовательности действий.

На маркированный блок ставят датчик детонации,

после чего его (блок) перемещают на специальную палету. Всё дальнейшее путешествие мотора по линии конвейера будет происходить именно на этой палете. В неё встроен микропроцессор с блоком памяти, куда автоматически сбрасывается информация обо всех этапах сборки.

Лазерный луч, в свою очередь, контролирует наличие палеты на участке сборки и даёт команды на перемещение.

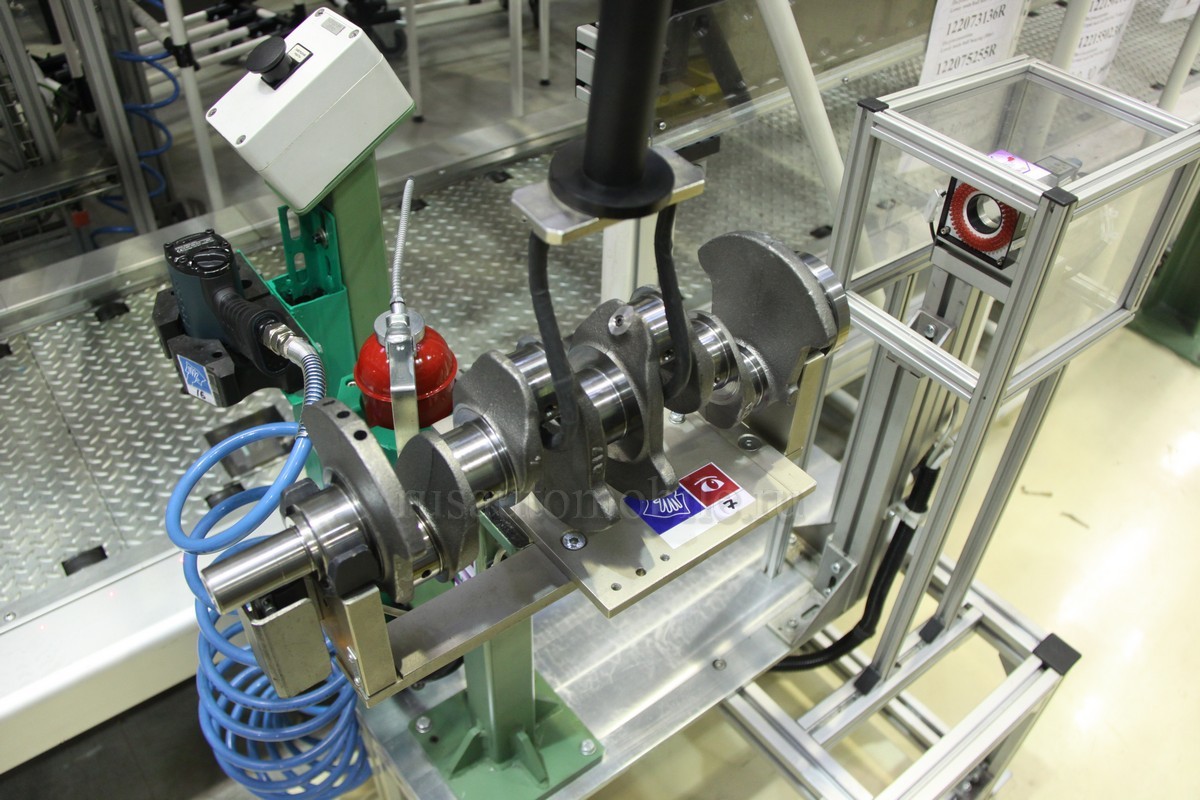

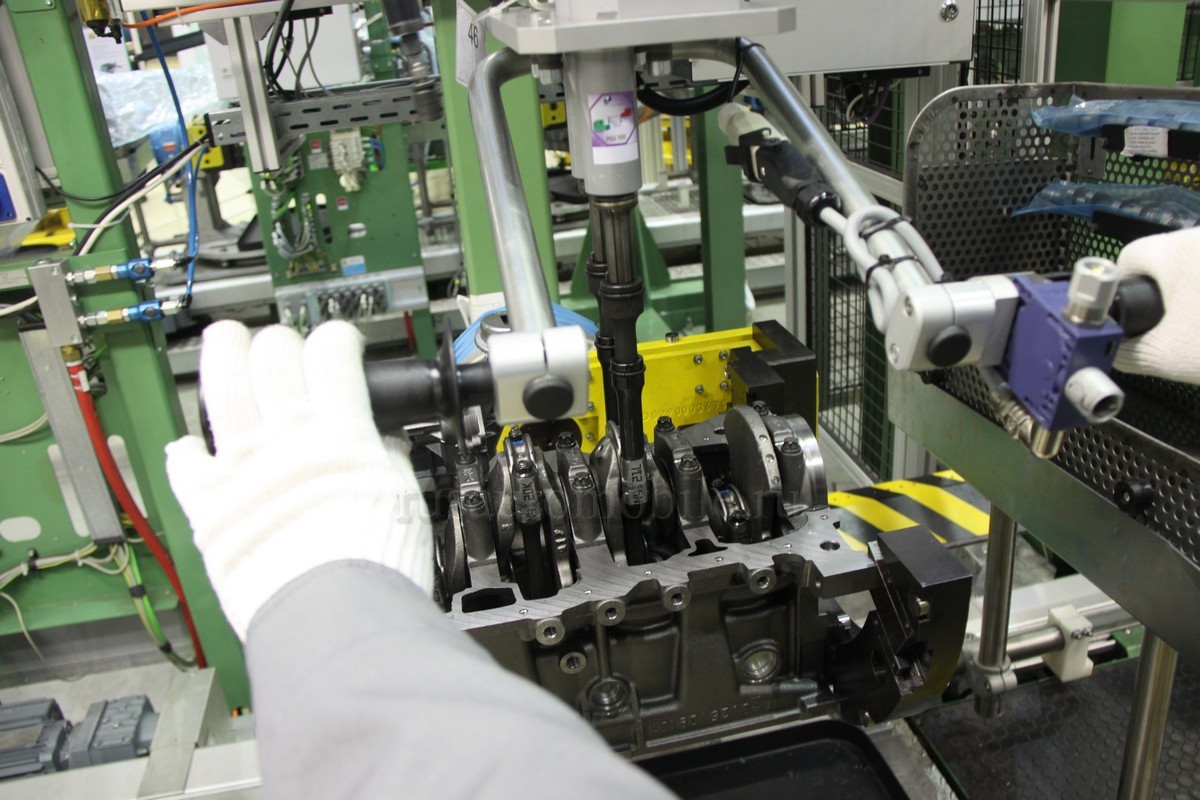

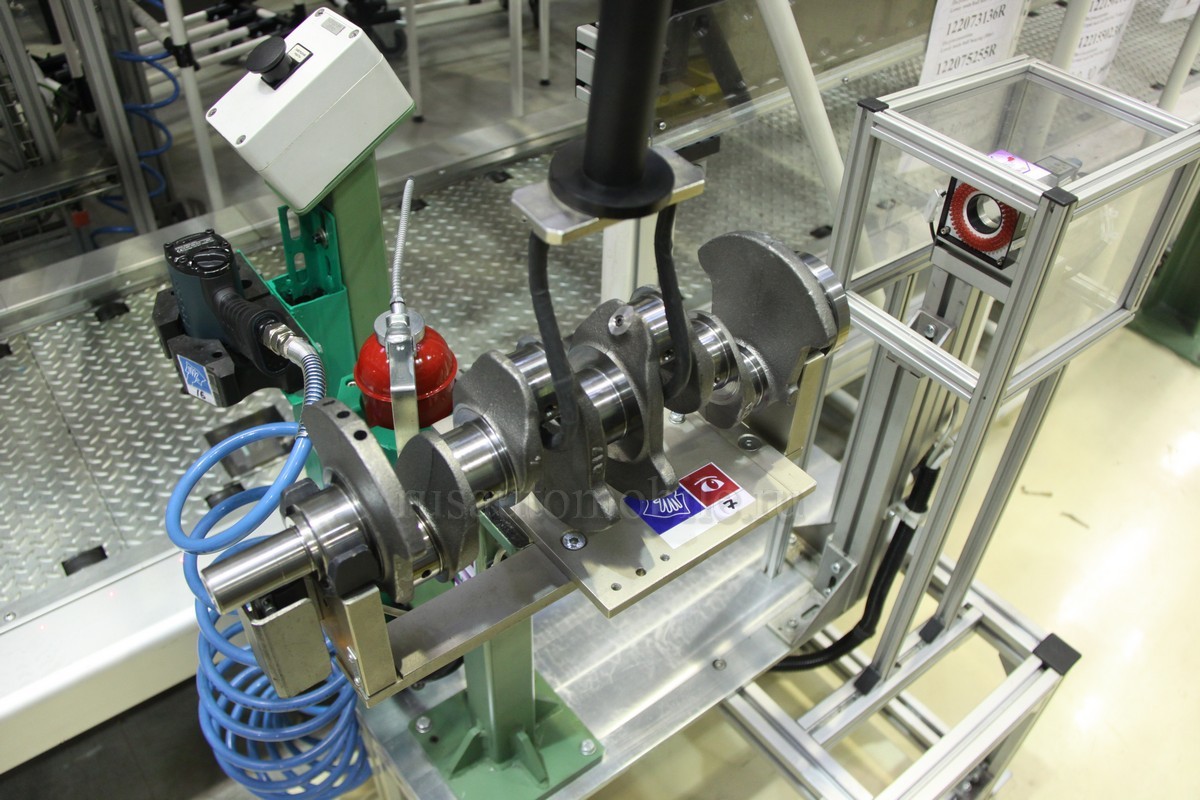

Следующее действие – установка коленвала и подбор коренных вкладышей. Это уже пост 20.

Коленвал ставится в держатель,

камера считывает с него метку,

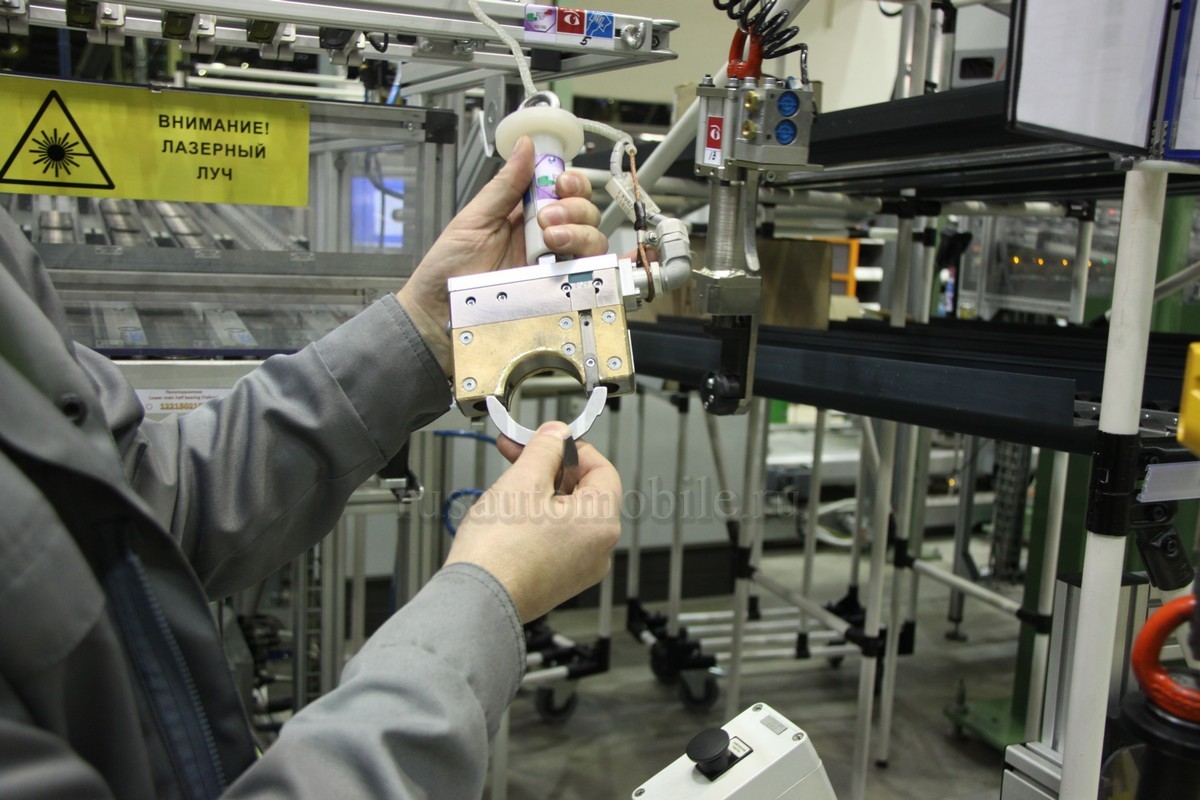

в которой закодирована информация о классе коренных и шатунных шеек. Система сама подбирает вкладыши, «выплёвывая» их из большого органайзера. Точнее, так: на органайзере загорается лампочка рядом с нужной деталью, пока рабочий её берёт, система ещё раз определяет правильность выбора (если деталь не соответствует сигнальной лампочке – раздаётся противный сигнал) – и только потом вкладыш устанавливается в нужный коренной подшипник.

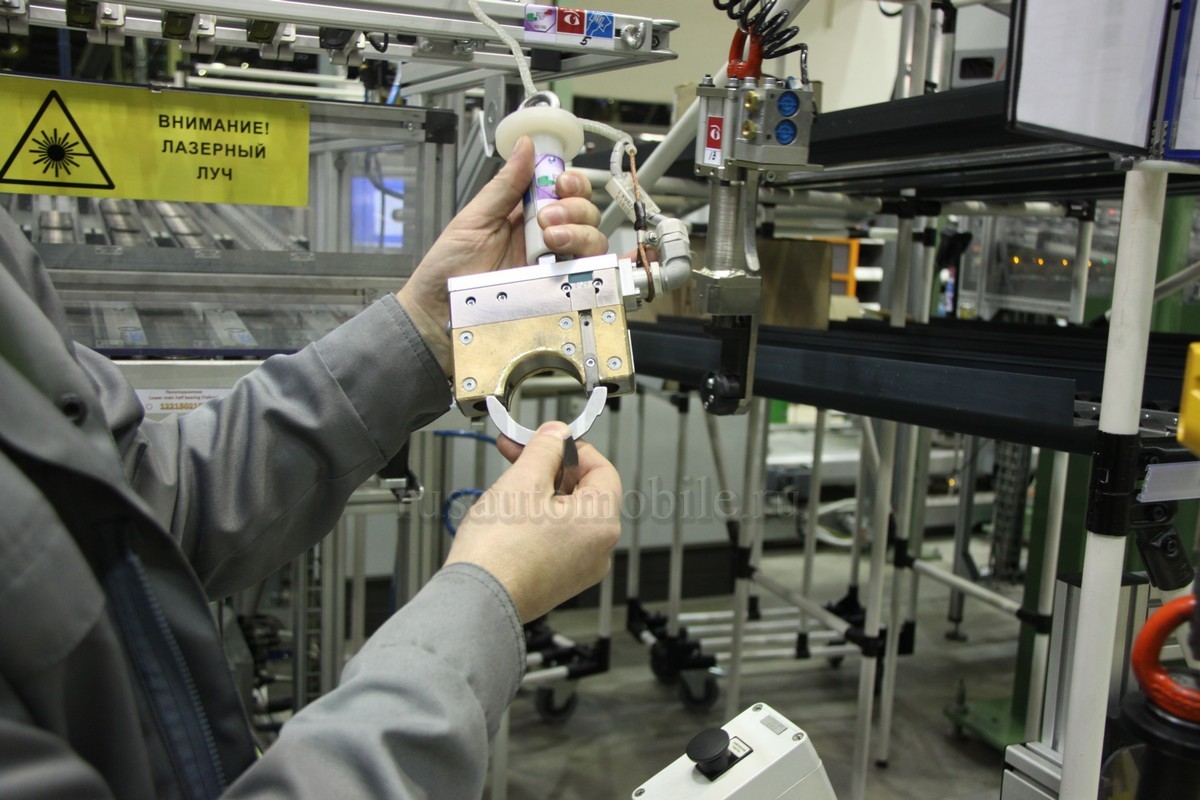

Есть и отдельное устройство для проверки правильности установки вкладышей:

И если полукольцо в эту штуковину вставить неправильно, загорится предупреждающая лампочка.

Потом электрогайковёртом затягивают болты коренных подшипников. Естественно, Poka-Yoke (система такого тотального контроля) контролирует использование герметика:

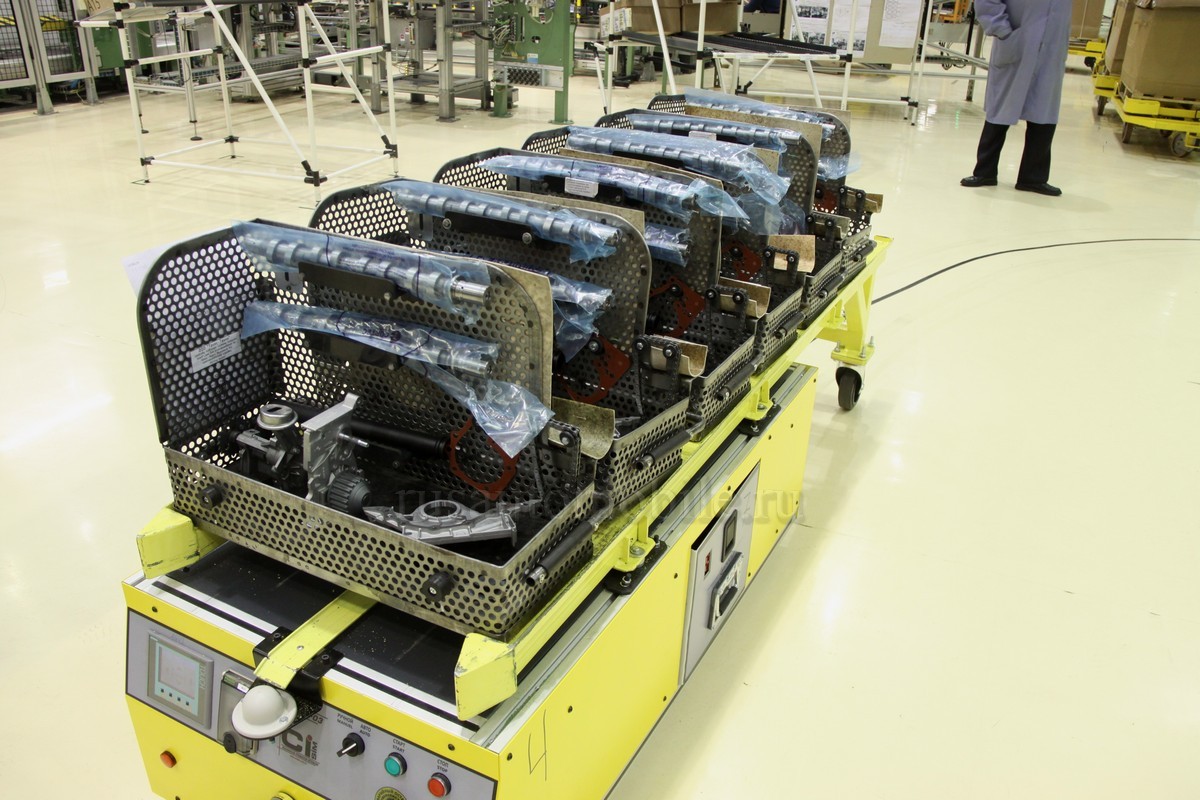

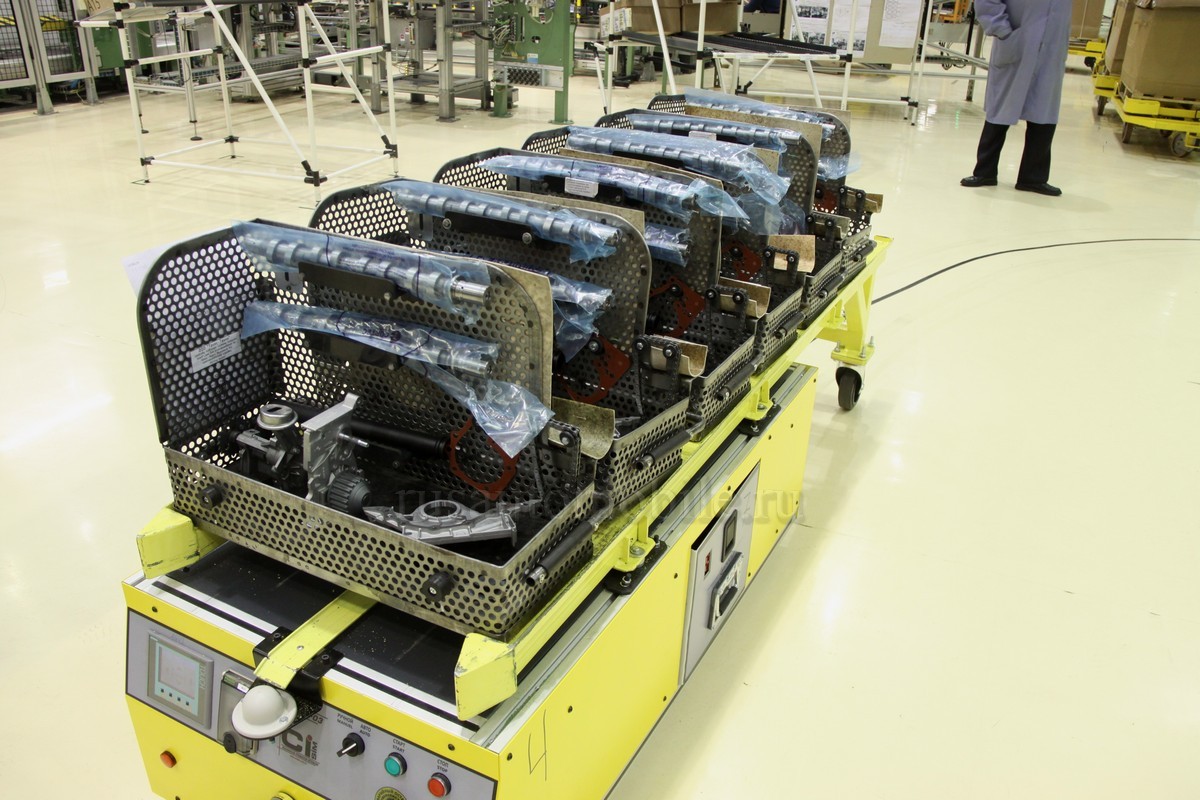

Тем временем жёлтая тележка подвозит к конвейеру перфорированные ящички с деталями для последующих операций – кит-коробки.

Что, интересно: едет такая жёлтая тележка на колёсиках, дорогу красным фонариком подсвечивает. Сама поворачивает, сама останавливается... И пищит недовольно, если встать на пути.

Кит-коробки располагают на самоходной ленте и используют по мере надобности.

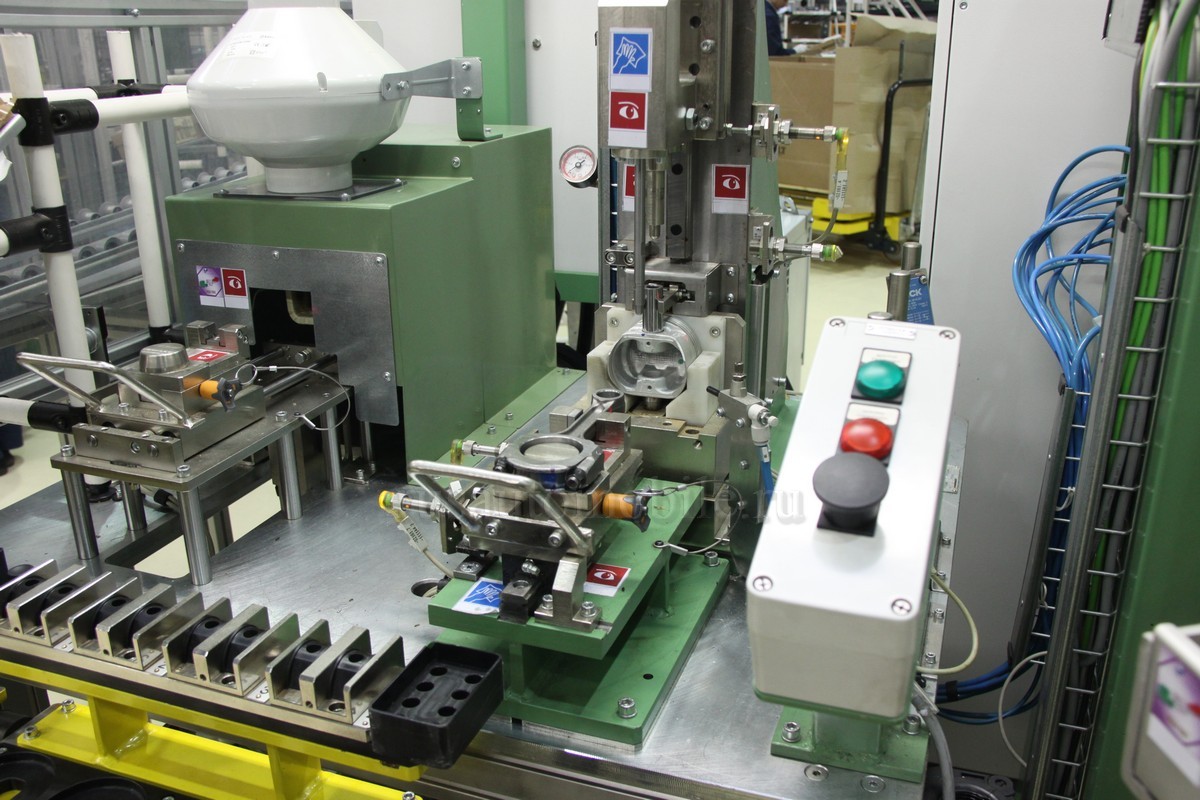

Сборка шатунно-поршневой группы – целое таинство. Сначала нужно взять шатун нужной массы, она есть на маркировке. Чтобы запрессовать поршневой палец в шатун, последний нагревают в маленькой печке.

Температура нагретого током высокой частоты наконечника – 250 градусов, но за основание шатун можно брать руками, полностью за 3-4 секунды прогреться он не успевает.

Потом горячий шатун кладут в специальные направляющие маленького пресса, где уже стоит подобранный по диаметру поршень. Щёлк – и палец запрессован.

Впрочем, щёлк – да не щёлк. Так просто тут ничем не щёлкнешь! Кнопки управления прессом сдвоенные, обе руки оператора должны на них лежать, иначе «щёлк» не сработает.

Теперь, подобрав вкладыши шатуна (это тоже делает автоматика), можно устанавливать ШПГ в блок цилиндров. Поршни ставятся в специальную правку, сжимающую кольца – и на специальном станке впрессовываются в блок. Видеокамера, естественно, проверяет правильность установки поршней (смещение оси пальца относительно оси поршня).

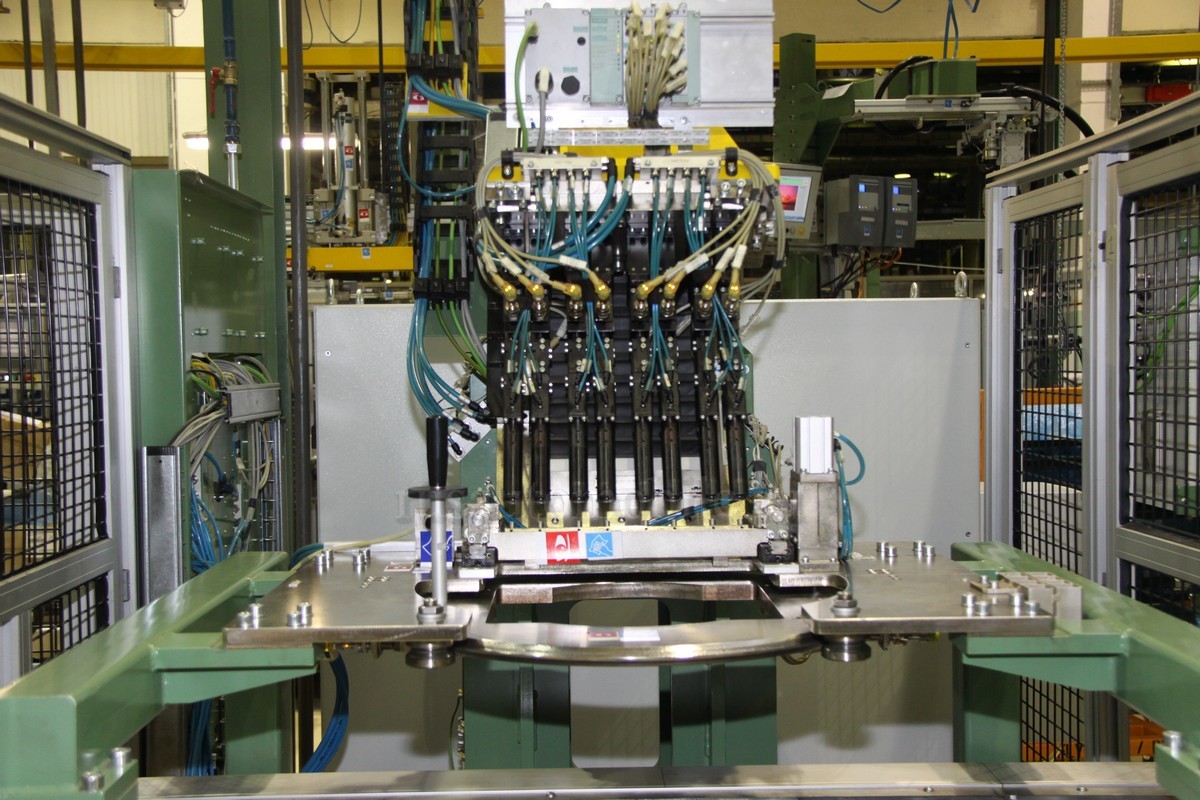

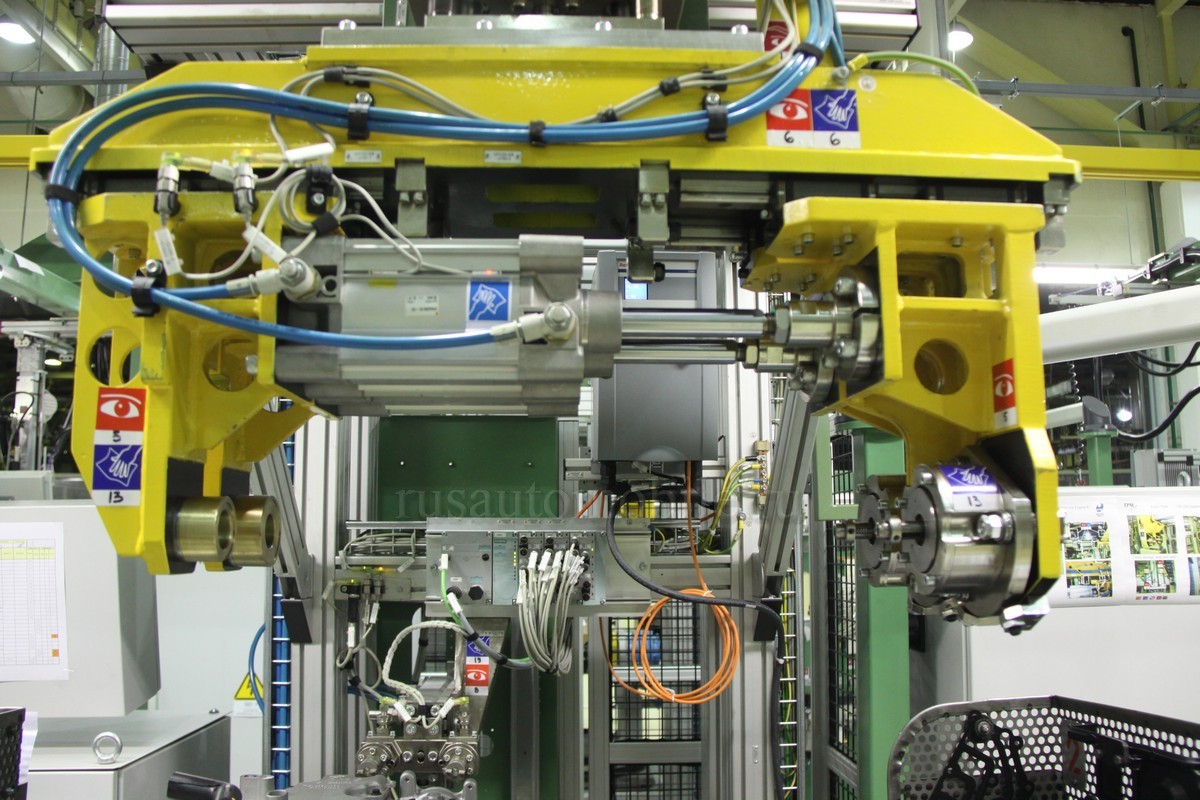

Потом ставят масляный насос и затягивают гайки шатунных крышек. Не просто гайковёртом затягивают, а специальным пантографом с вращающимися насадками.

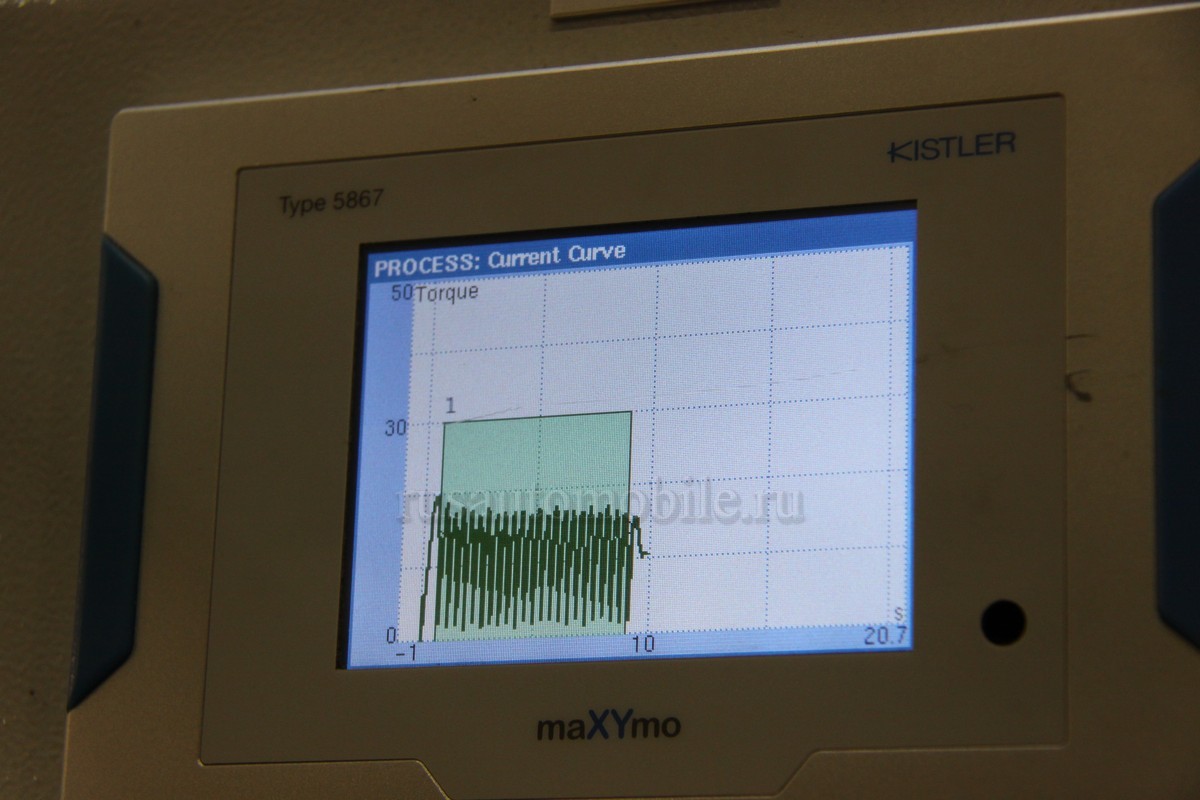

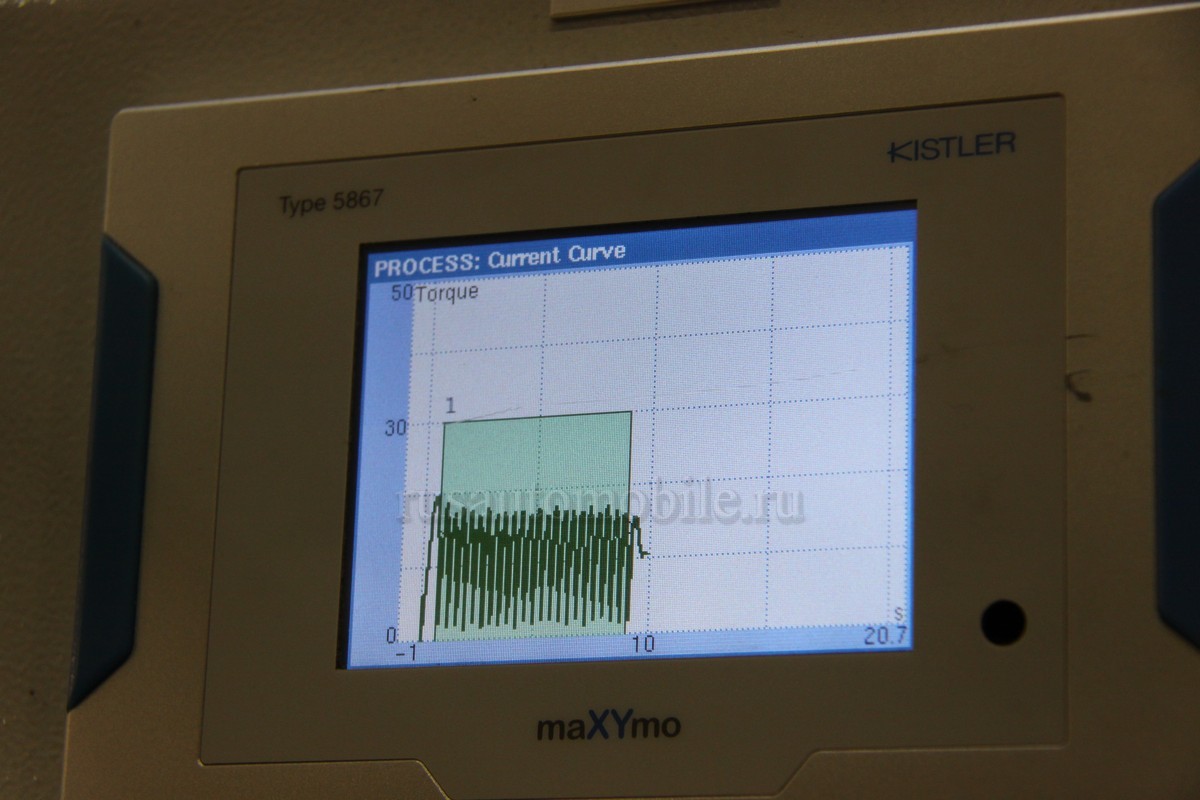

Теперь блок можно отправлять на станцию, проверяющую лёгкость вращения коленвала.

Она находится за решёткой, во избежании травматизма. Всё-таки вращение…

На маленьком экранчике отображается график сопротивления вращению.

Если превышены допустимые значения – это брак, дальше этот блок уже по конвейеру не пойдёт. Тут же особым способом контролируется герметичность масляного контура: подаётся сжатый воздух и замеряется падения давления. Если всё в порядке – добро пожаловать на установку резиновой прокладки в поддон картера, и штуцера масляного фильтра с нанесением герметика.

По правую руку у мастера находится панелька с несколькими насадками на гайковёрт. В зависимости от выбранного ключа система меняет момент затяжки.

Выбираем нужную насадку и окончательно затягиваем болты масляного насоса.

Потом наносится герметик на нижнюю часть блока и теперь у рабочего есть всего три минуты, чтобы установит поддон.

Другой работник чуть позже окончательно затянет 20 болтов крепления поддона. Автоматика, разумеется, проконтролирует затяжку сигнальными лампочками:

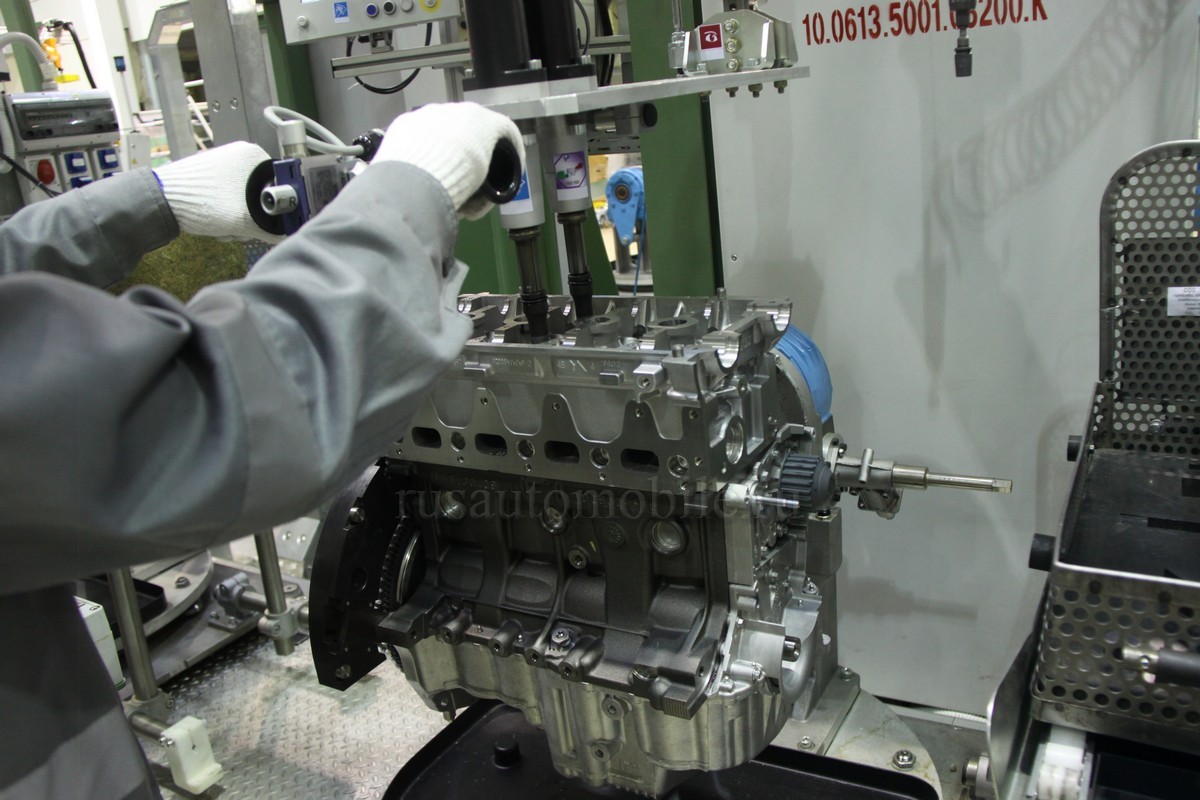

Теперь пора запрессовать сальники коленвала. В этом поможет специальная оправка. Потом оправка с зажатым сальником ставится на коленвал и сжимается прессовым станком. Затем ставится масляный фильтр, и затягивается гайковёртом.

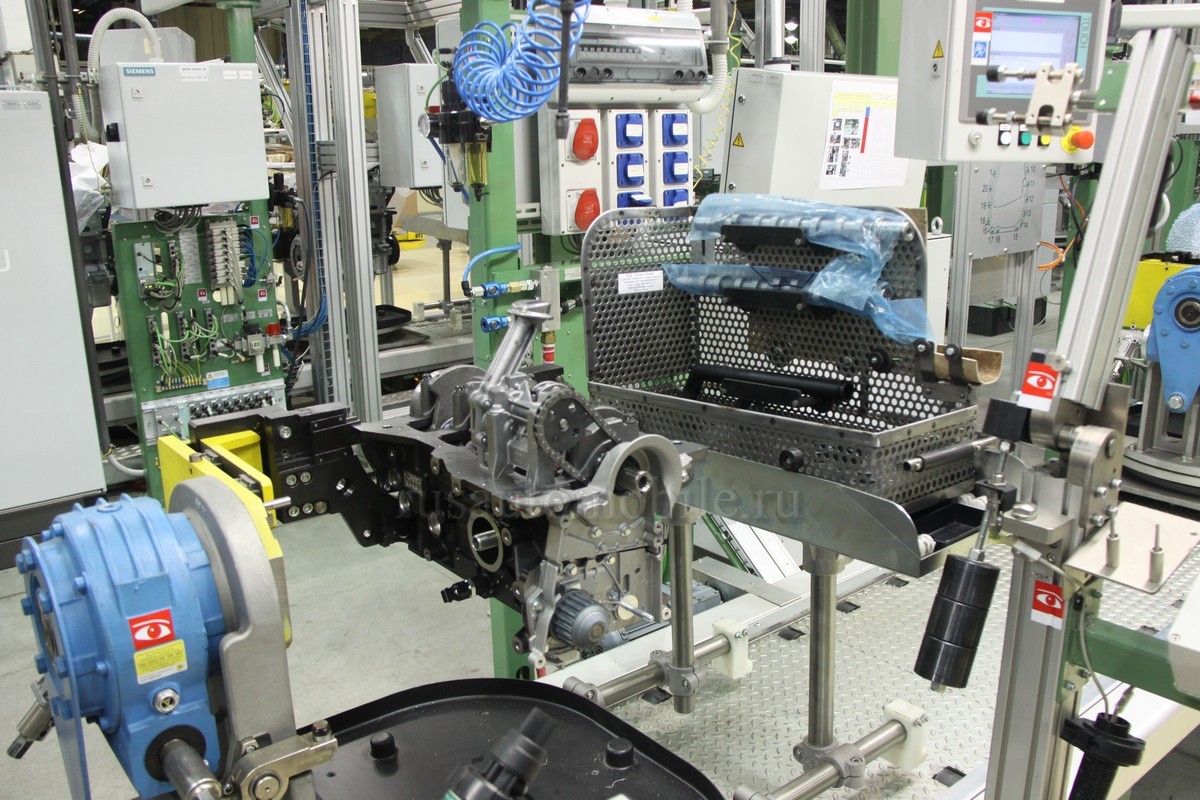

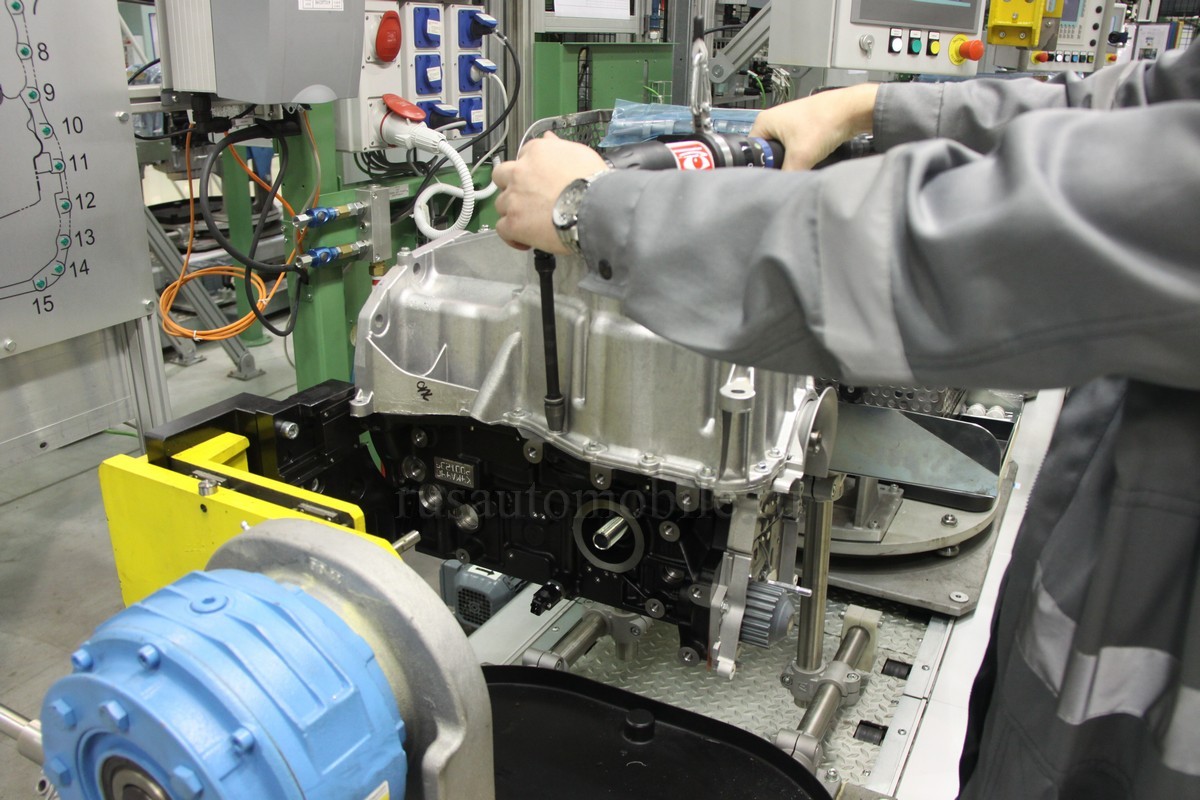

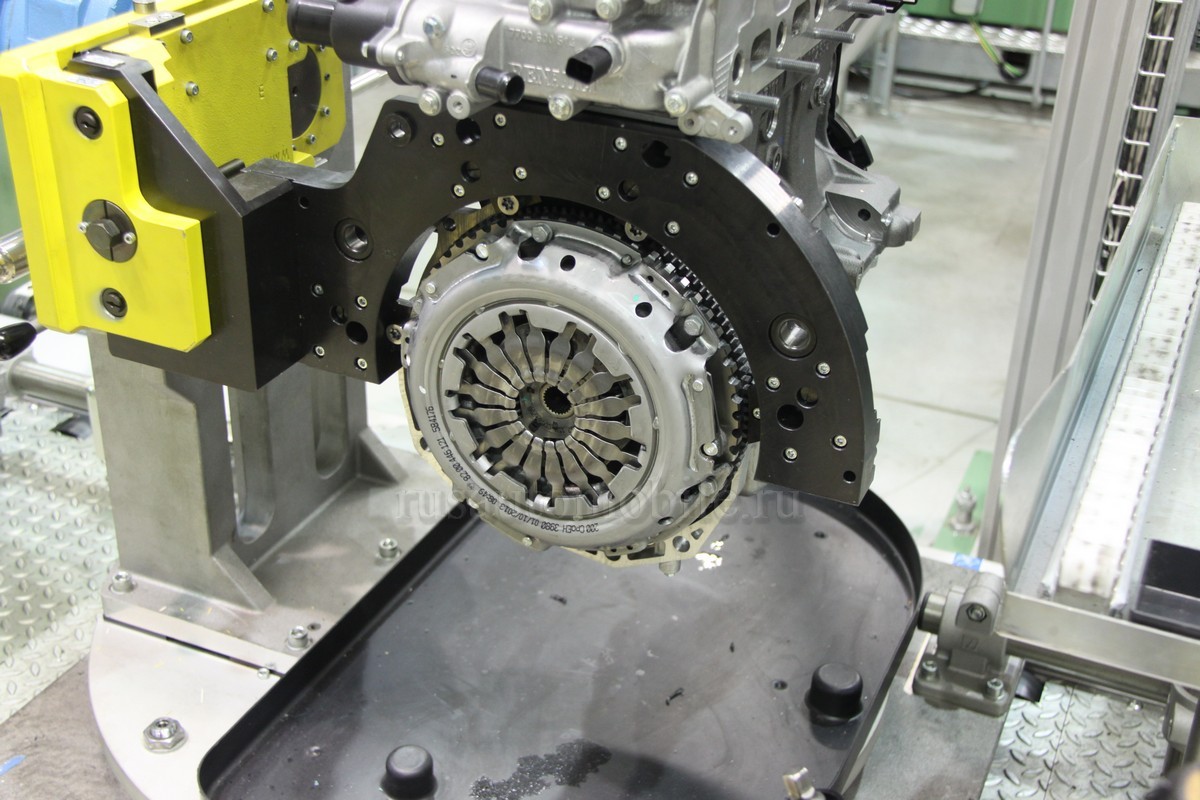

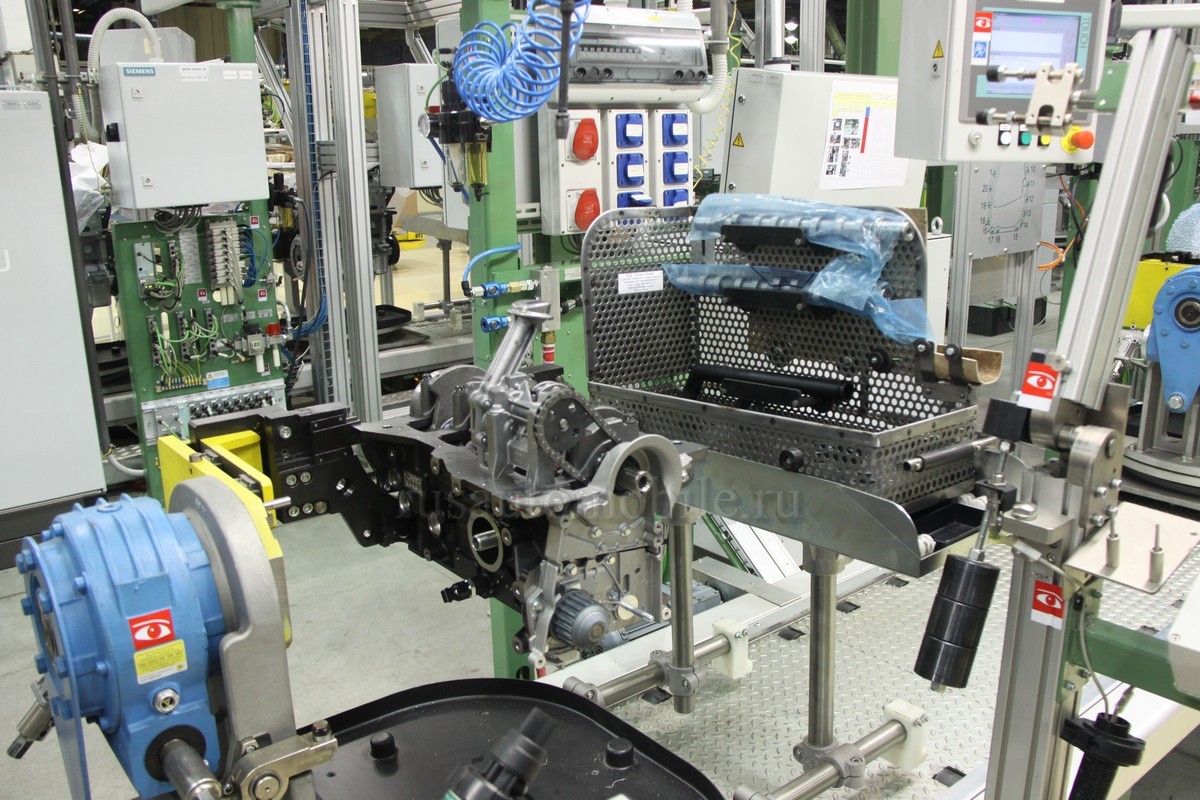

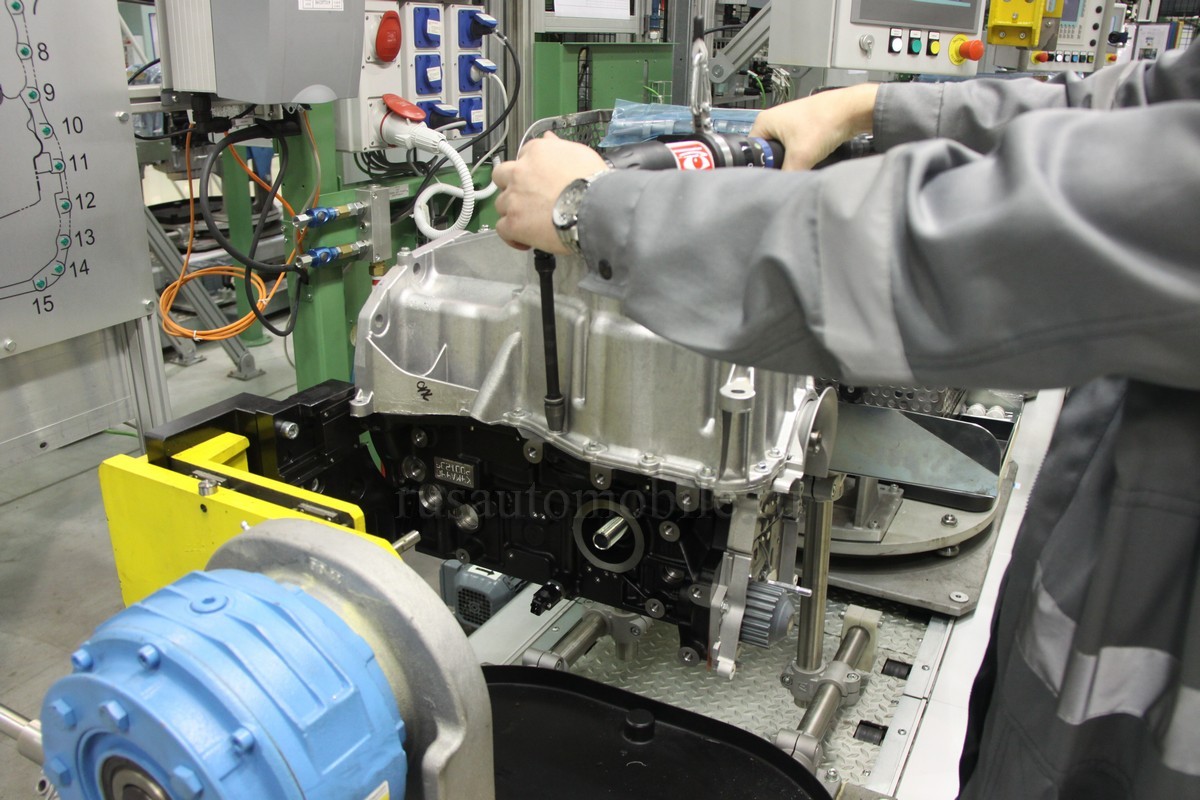

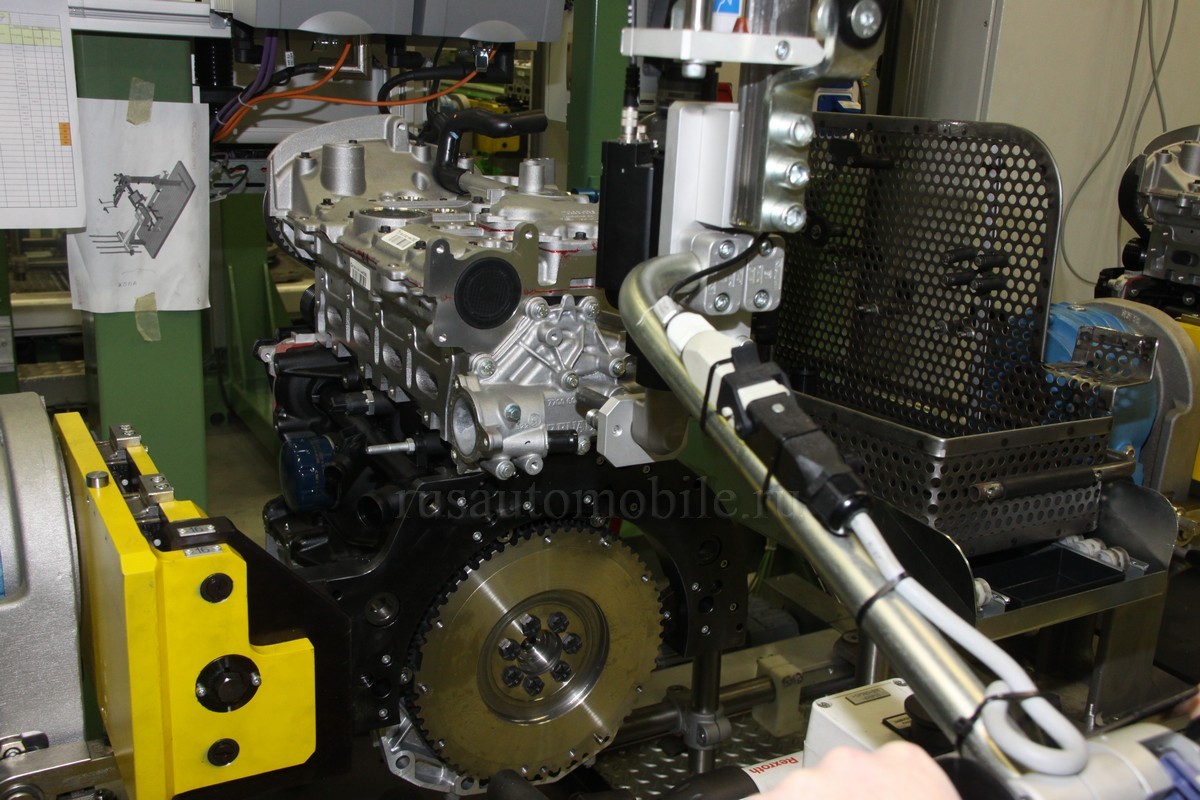

Следующий пост – установка маховика. Для этого блок переворачивается вверх нужным торцом. А после крепления маховика разворачивается обратно.

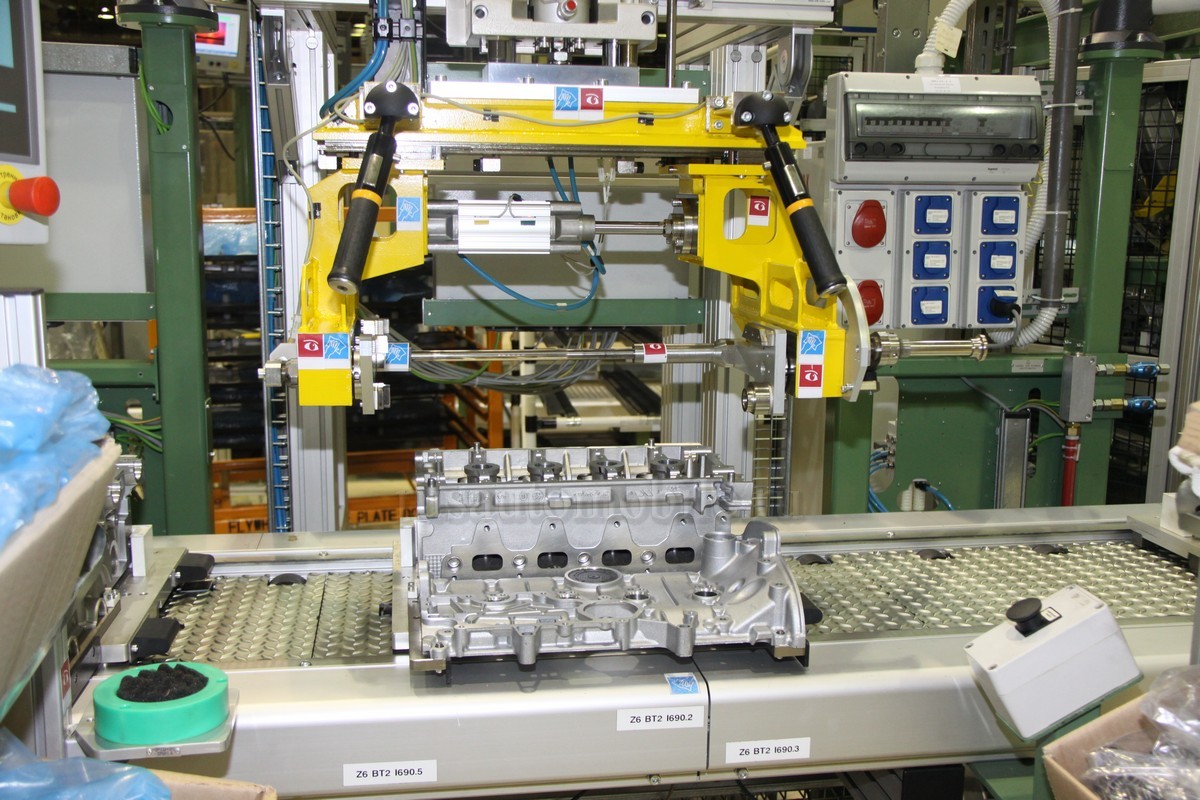

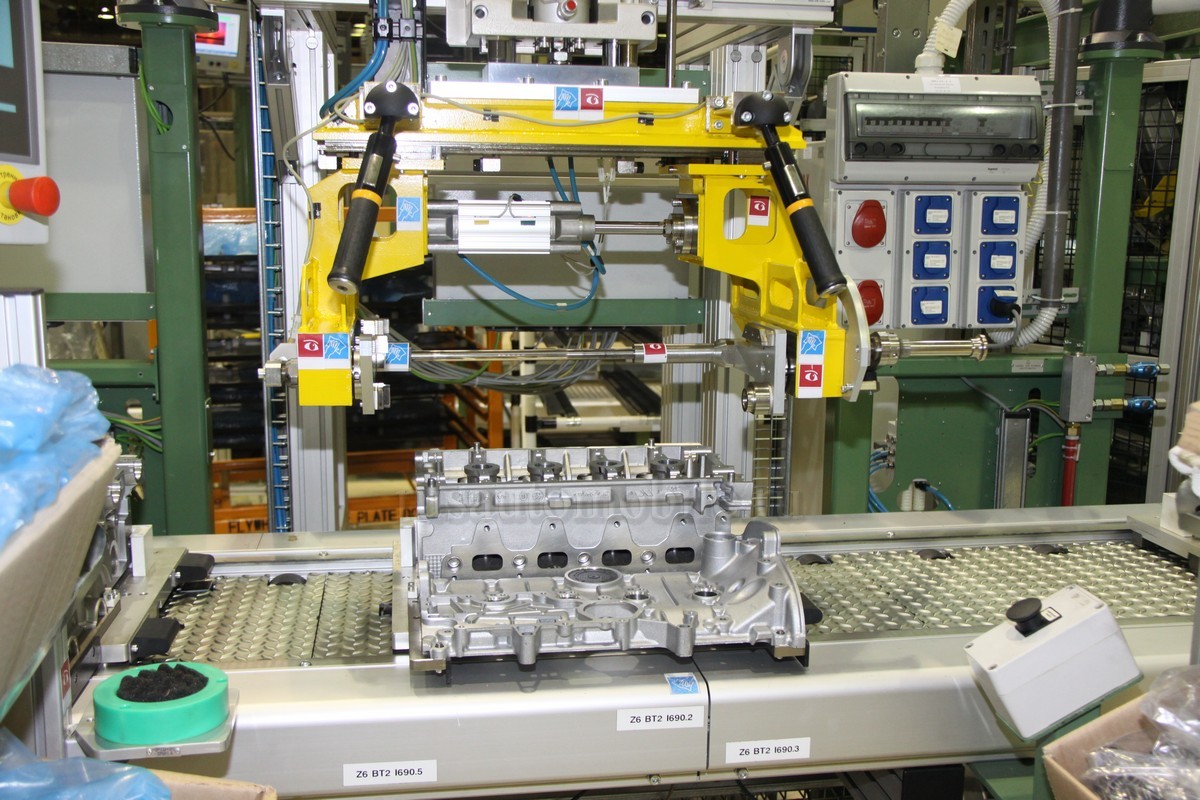

Переходим на линию сборки головки блока. Каждая головка комплектуется своей индивидуальной крышкой – эта пара образуется на этапе мехобработки. Чтобы не перепутать, детали маркируются штрих-кодом.

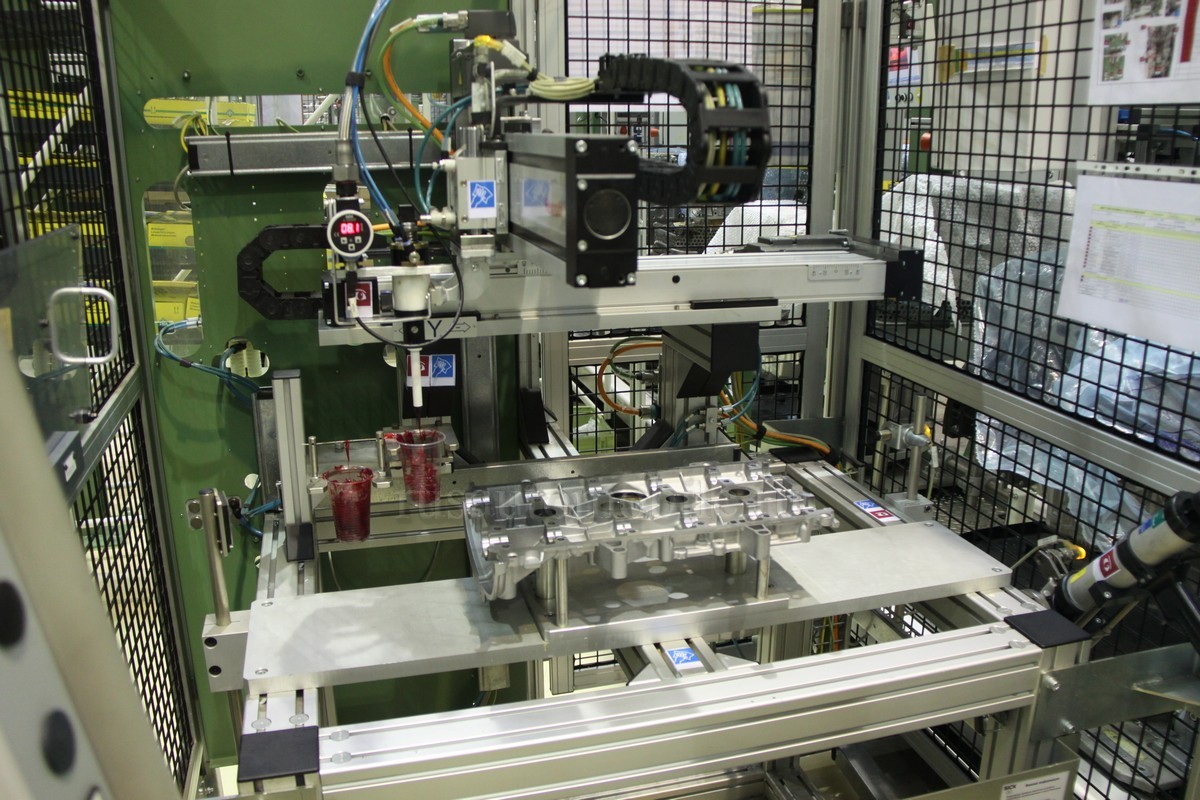

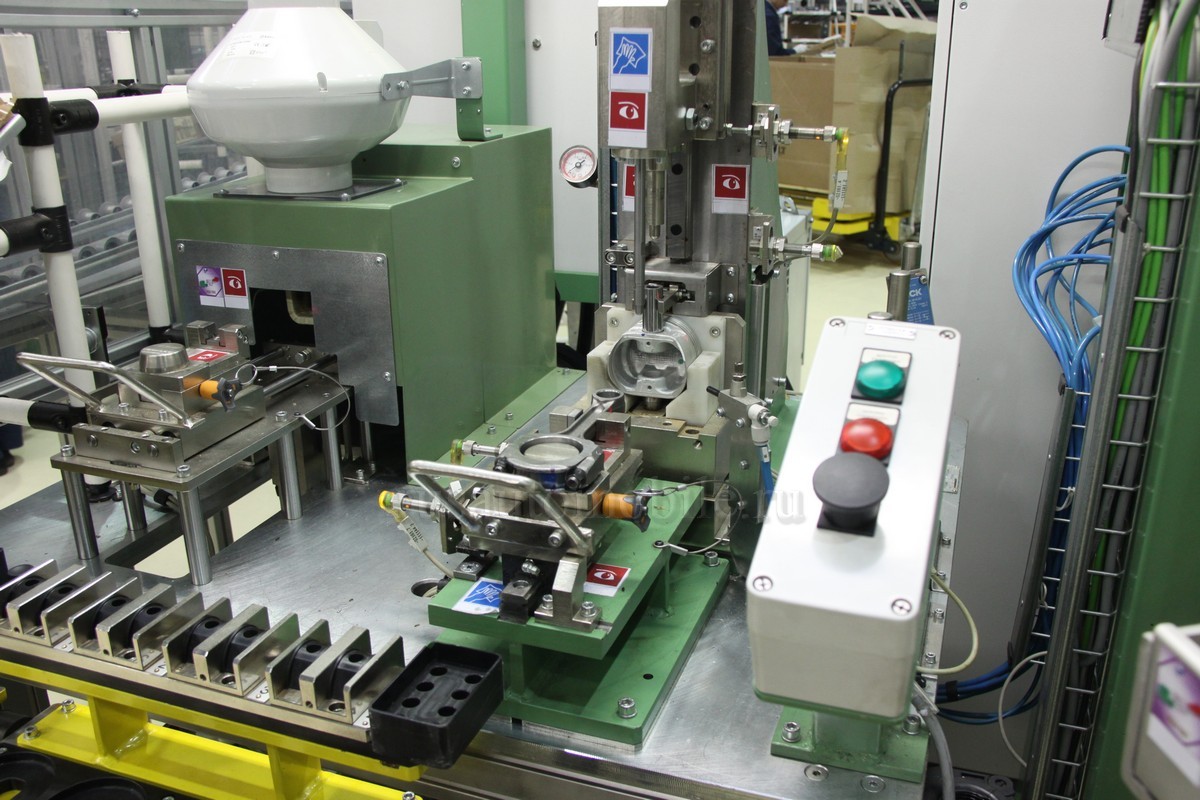

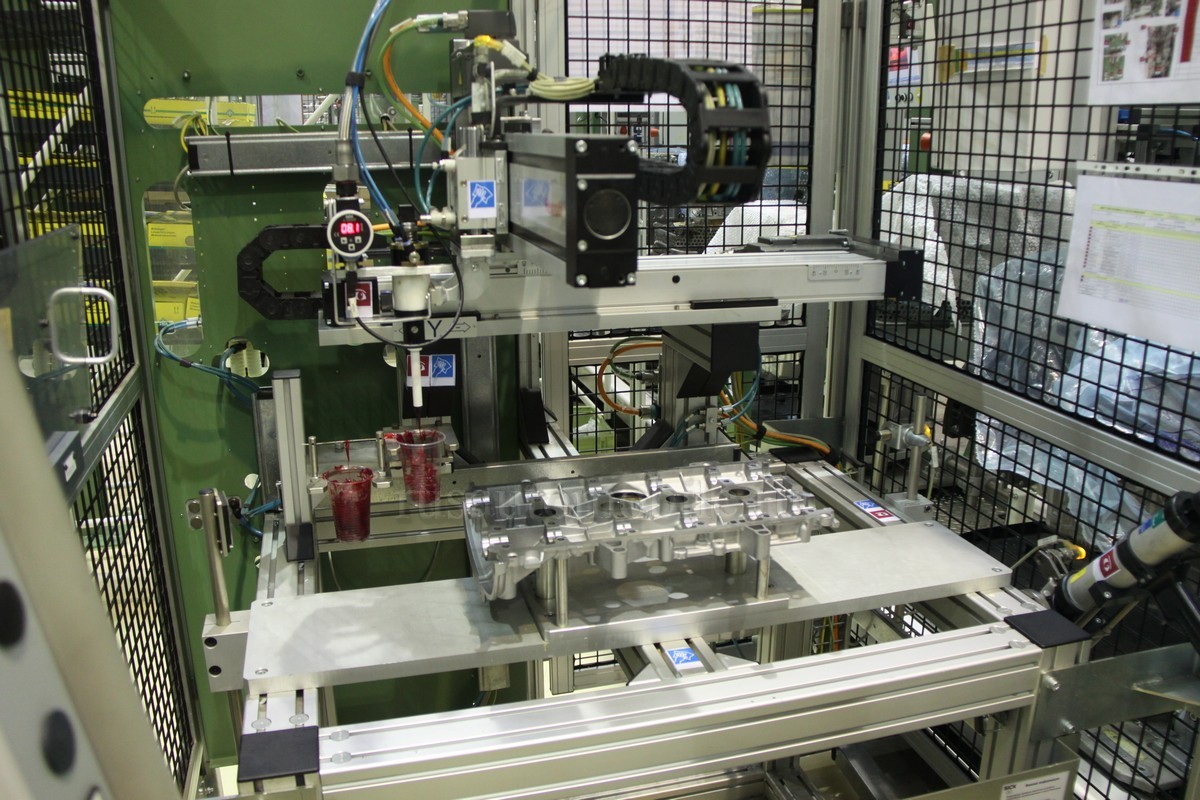

В крышку запрессовываются необходимые заглушки, а потом – маслоотражательные колпачки. Это происходит вот на таком станке:

Далее – установка клапанов, пружин и тарелок.

Поблизости находится большой прозрачный ящик – это вибробункер для сухарей клапанов. Там всё дрожит и вибрирует, из-за чего сухарики постоянно прыгают в желобках. Смешно выглядит. Попрыгав, сухарики принимают нужное положение, а кто не принимает – падают вниз и потом возвращаются на круг. Вставшие правильно автоматически подаются на станцию засухаривания.

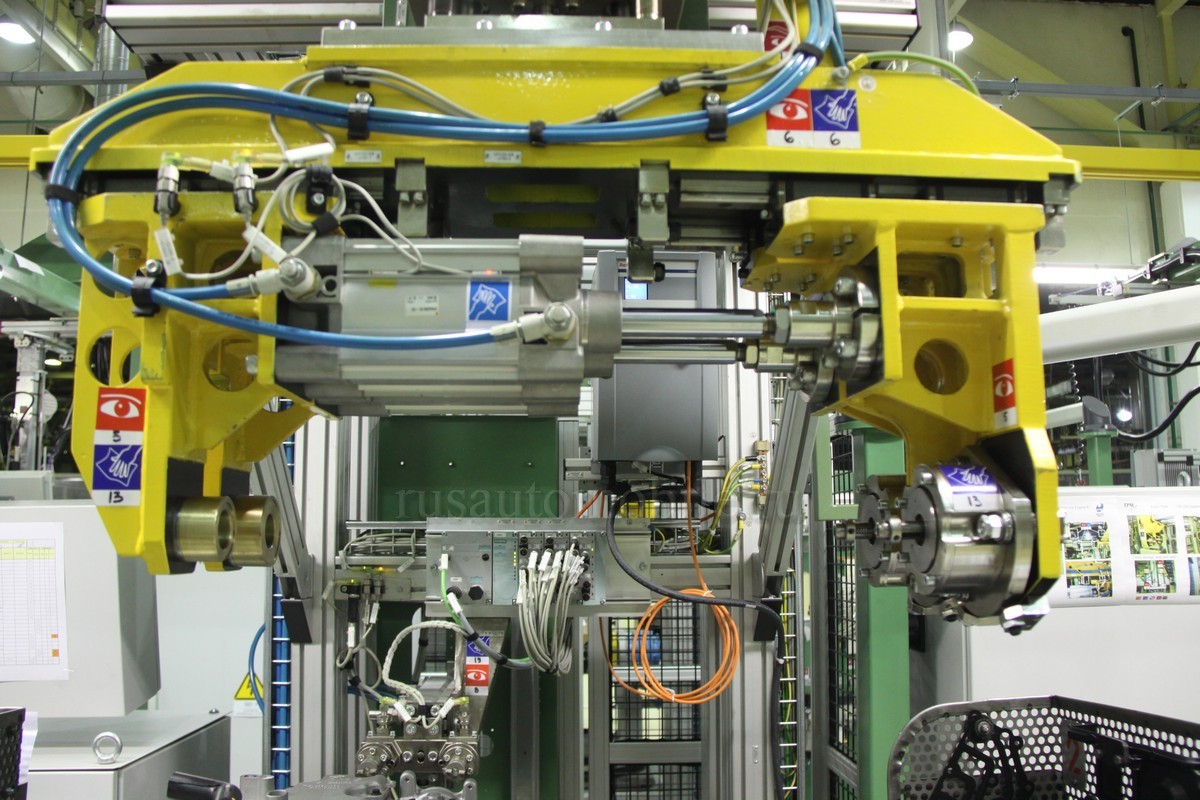

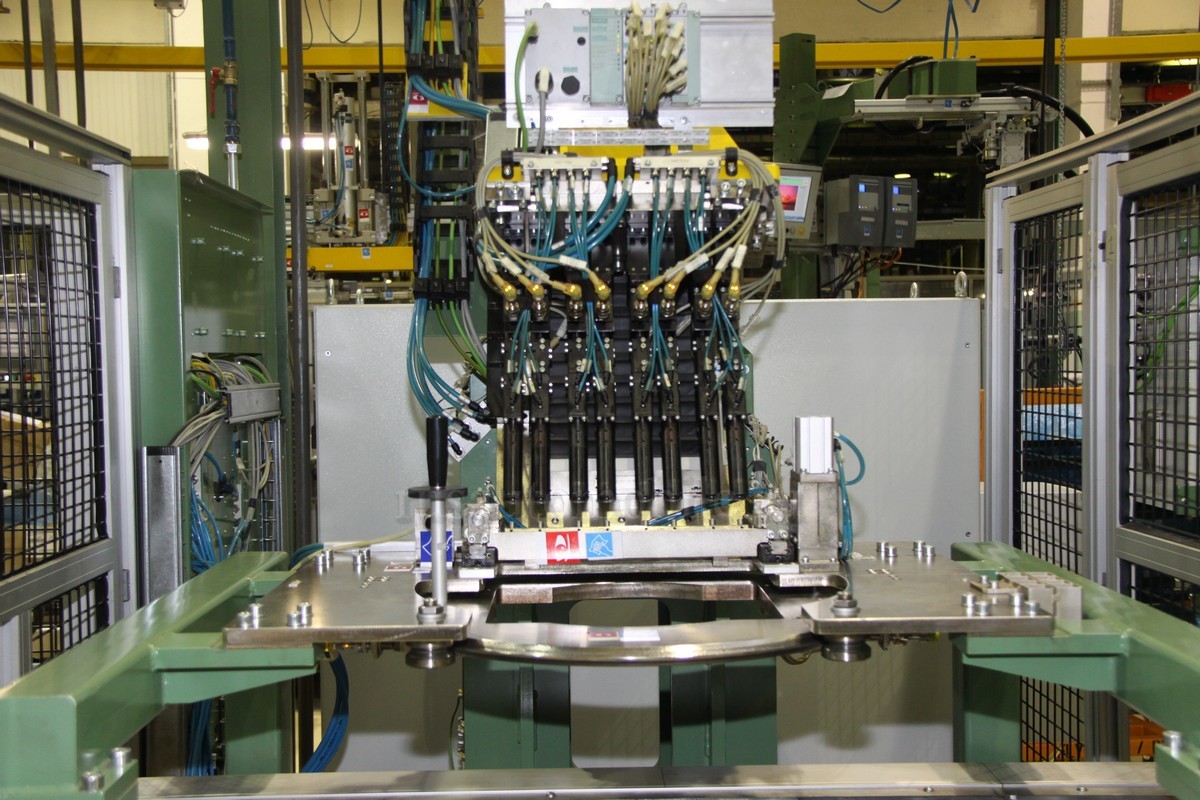

Ну вот, мы добрались до стадии установки головки блока на сам блок цилиндров, через прокладку, с предварительной затяжкой болтов: начиная с середины, пантограф с гайковёртом смещается к краям.

У затяжки – аж три этапа. Сначала прикладывается усилие в 25 н.м. Потом эти болты откручиваются и закручиваются обратно с моментом 20 н.м, после чего доворачиваются на 240 градусов. Эта безумная на несведущий взгляд череда операций имеет своё жёсткое технологическое обоснование. Именно такая последовательность позволяет выйти на предел текучести болта и затянуть его с максимальным усилием, не разрушив. Поэтому, кстати, болты нельзя использовать повторно.

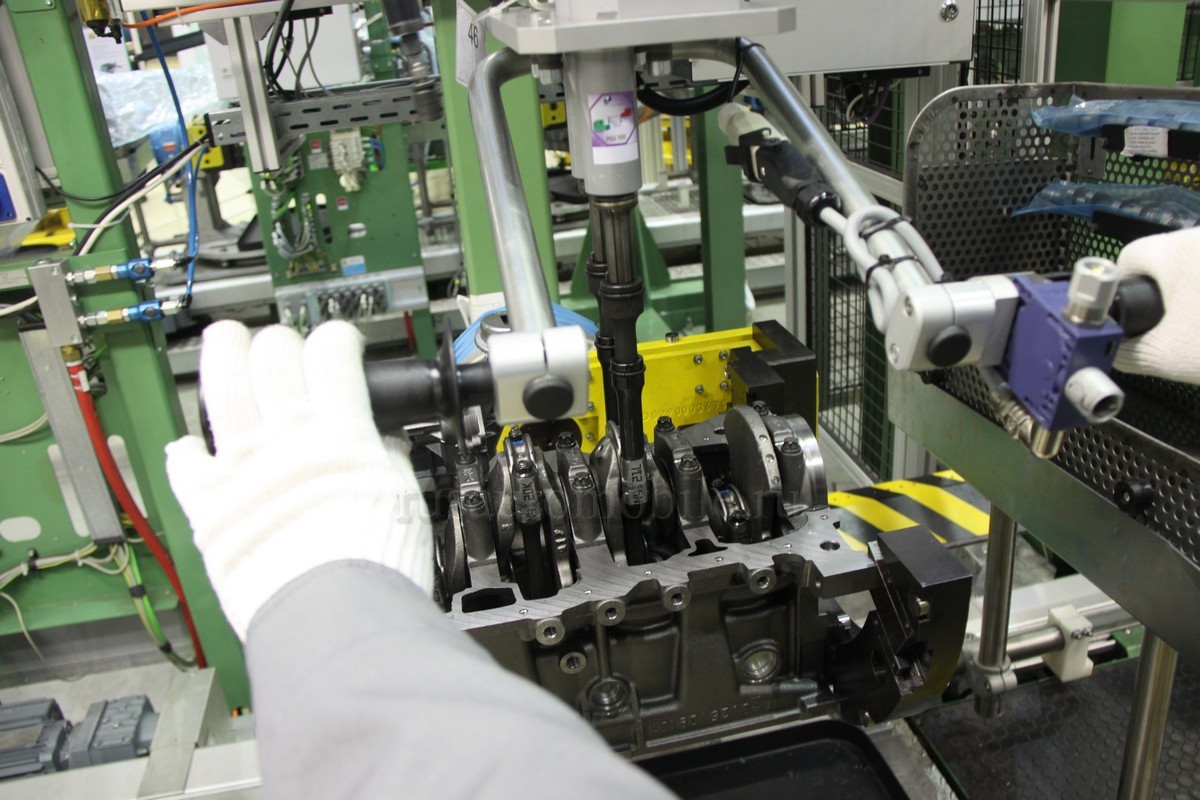

Тут же устанавливаются гидроопоры и рычаги клапанов:

Дальше происходит запрессовка сальников распредвалов. Принцип аналогичен таковому у сальников коленвала: вставка в оправку, потом запрессовка уже на моторе.

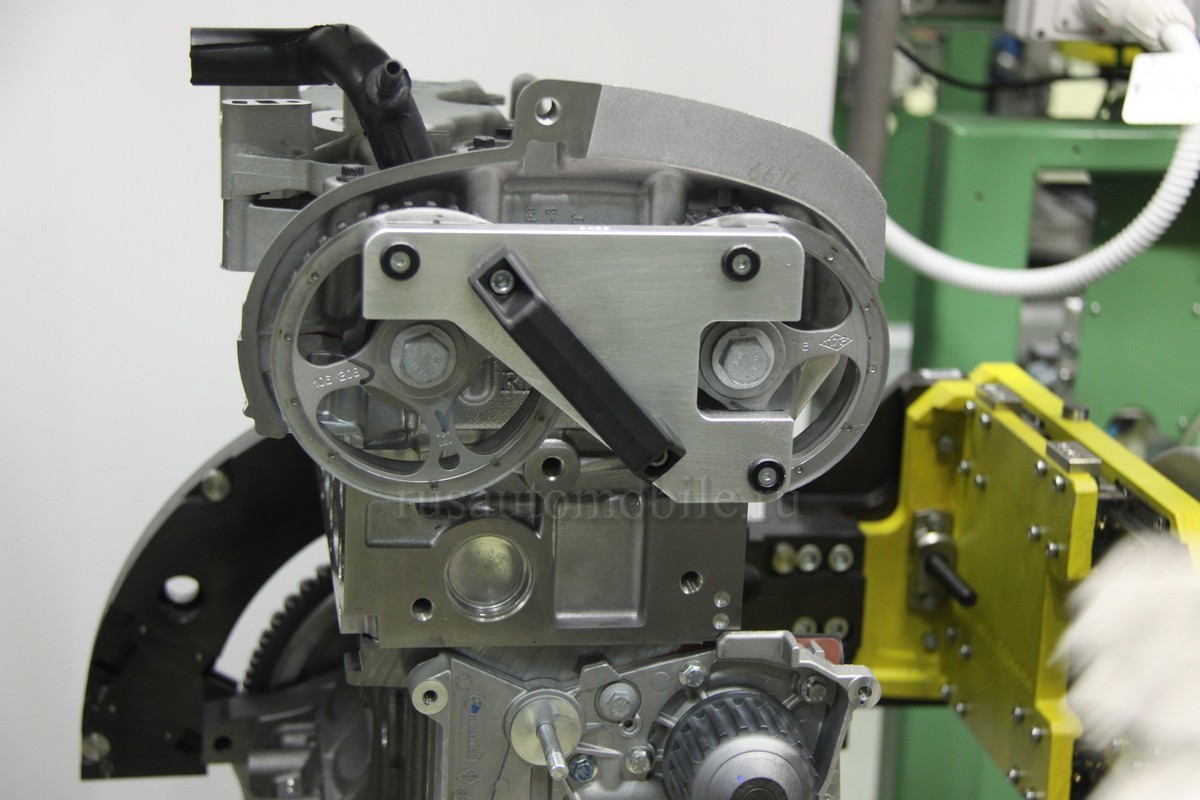

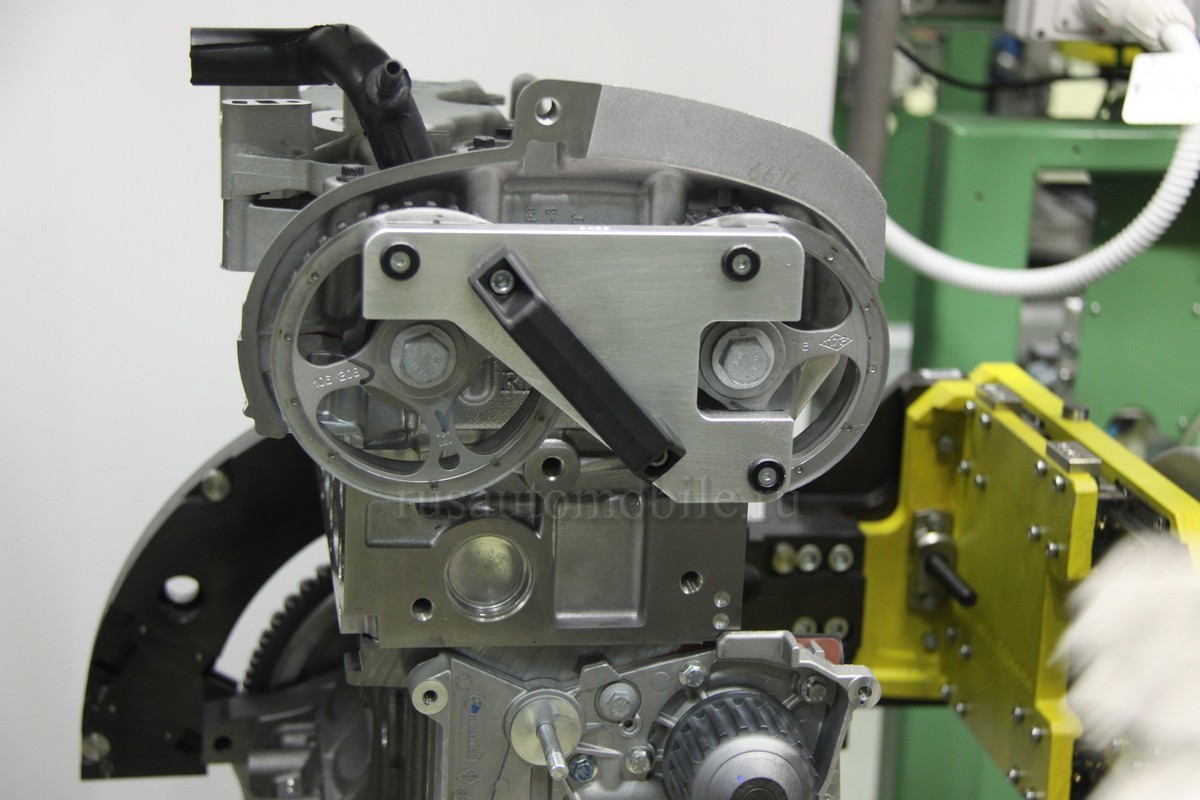

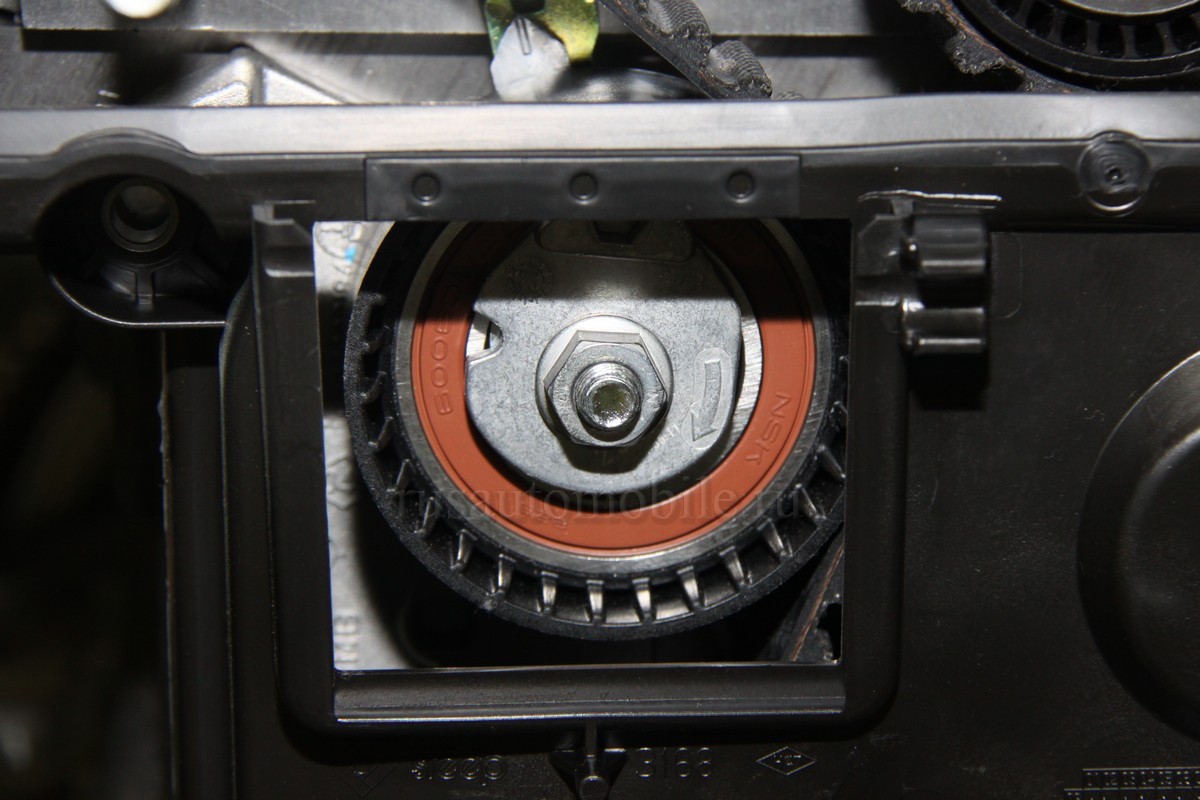

Потом ставятся шкивы распредвалов и ремня ГРМ, натяжителя и ролика. Для этого шкивы ориентируют и фиксируют посредством специального приспособления.

Всё, разораспределительный механизм можно считать собранным.

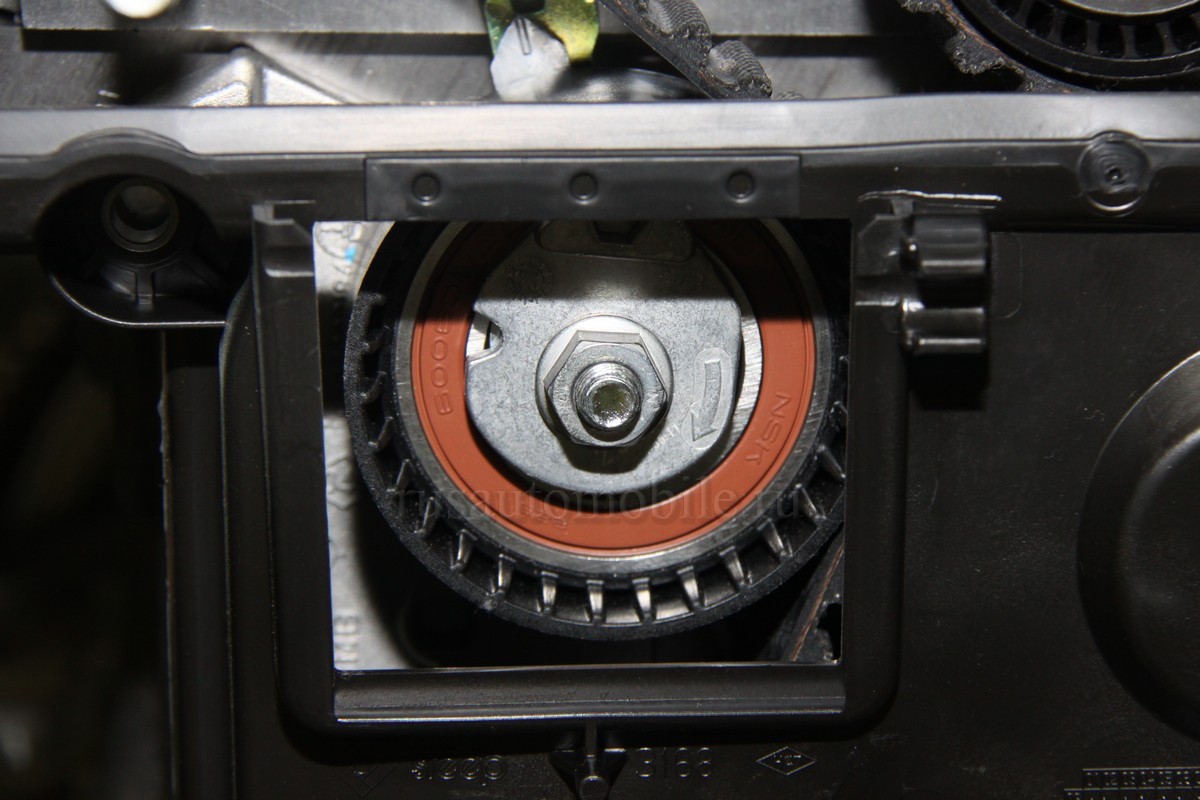

Камера снимает положение индикатора натяжителя: если стрелочка находится в допустимом диапазоне – даётся «добро» на дальнейшую сборку. Если стрелка отклонилась более дозволенного, то оператор заново перенатягивает ремень.

И всё это – под чутким контролем:

Параллельно с установкой свечей зажигания происходит проверка герметичности водяной рубашки и маслянной системы. Закрывают все ненужные отверстия в системе охлаждения и маслянной системы и подсоединяют магистраль со сжатым воздухом. Утечка воздуха измеряется.

Наконец заливается масло. Масло поступает по трубопроводам из другого корпуса, поэтому его дофильтровывают вот на такой установке:

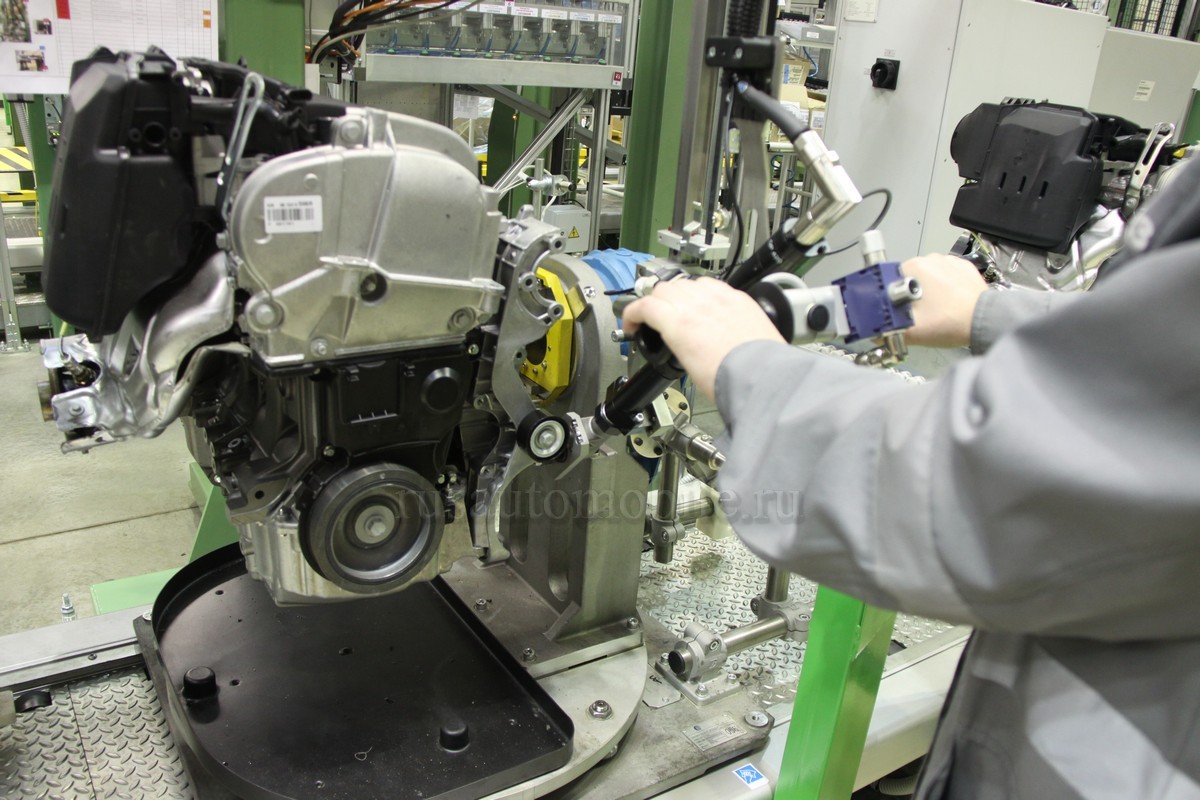

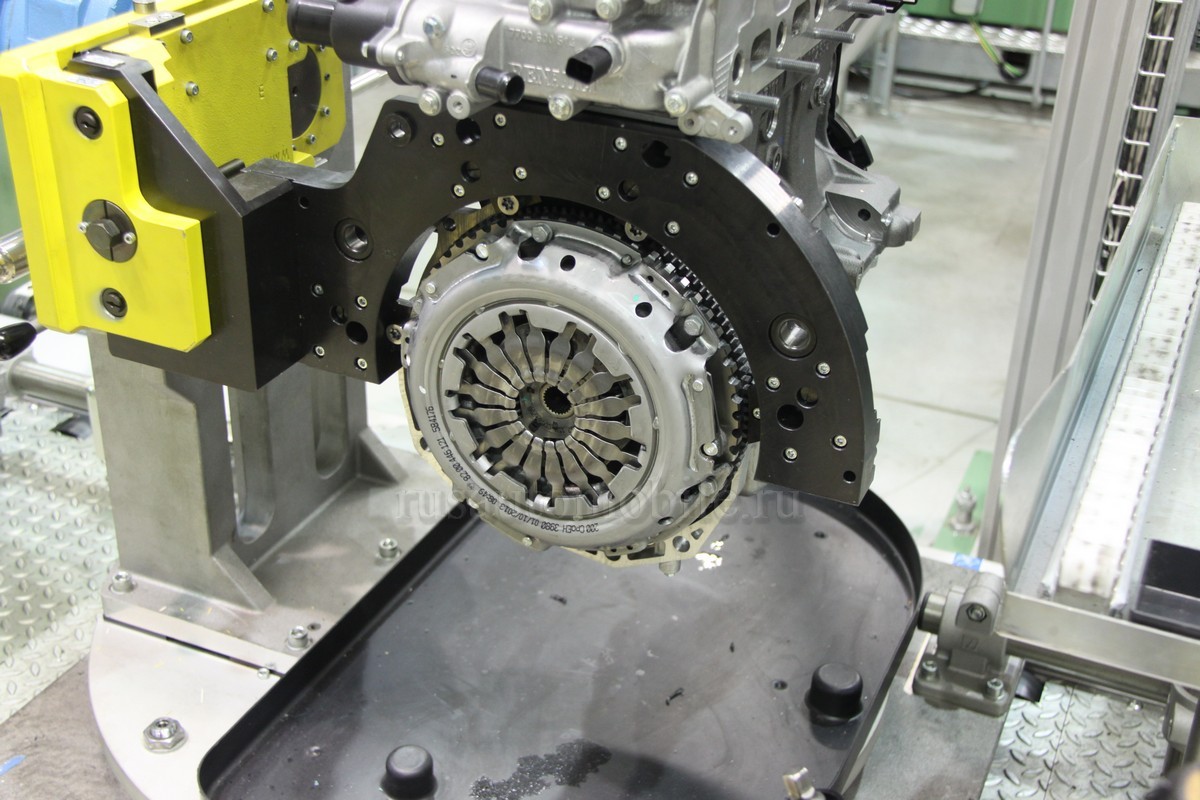

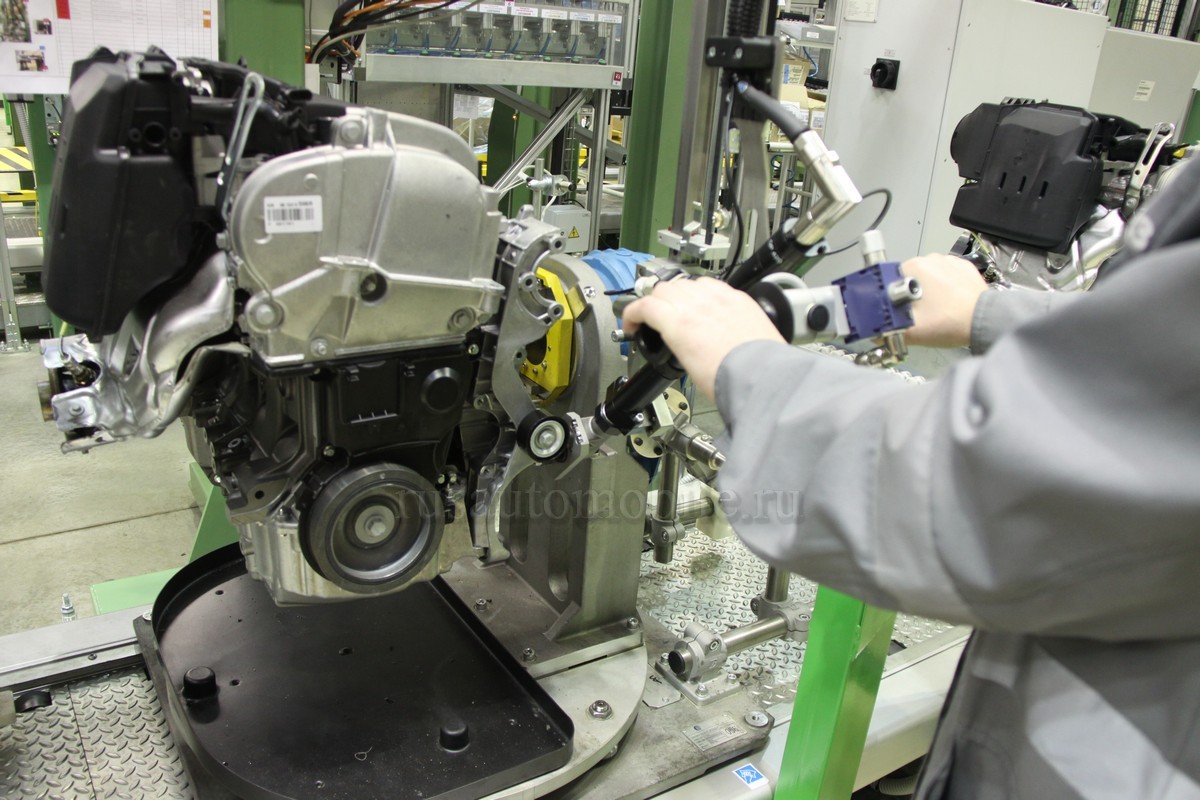

Заправленный маслом мотор перемещается на следующий пост, где к нему пристыковывают сцепление в сборе.

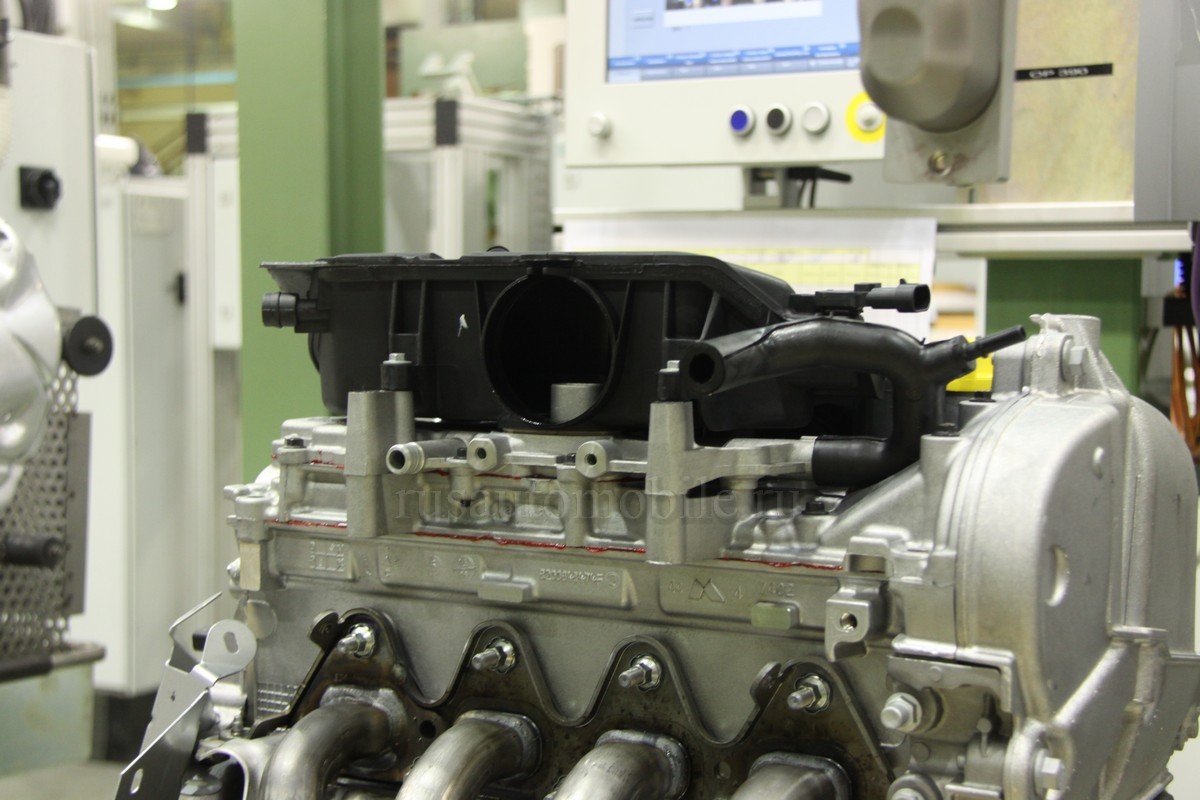

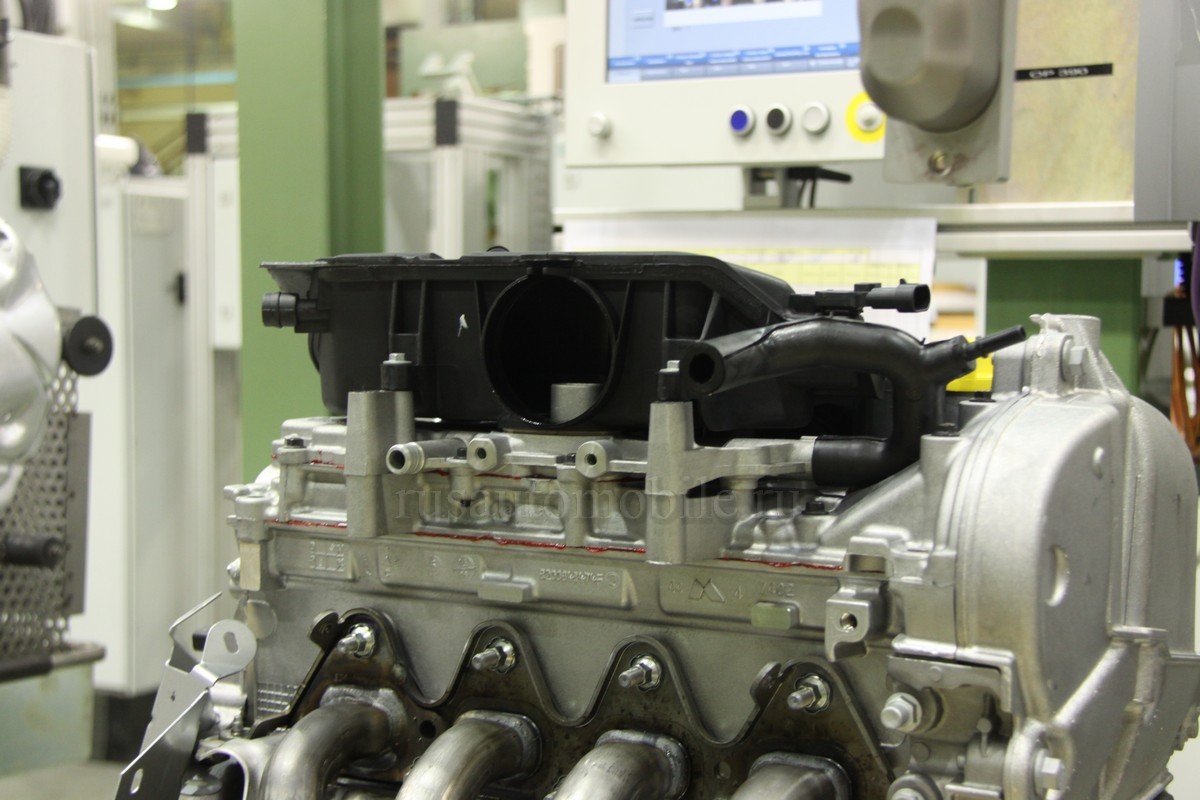

Далее – установка впускной трубы в сборе с форсунками и топливной рампой:

Прикручиваются защитные щитки и экраны

Далее прикручивается воздушный фильтр, датчики кислороа и кранштейны крепления навесных агрегатов

Вот, в принципе, и всё. Генератор, компрессоры, стартер прикручиваются уже в другом месте, перед самой установкой силового агрегата на автомобиль.

После завершения сборки все двигатели идут на так называемые «горячие испытания». Есть четыре стенда, где в моторы заливается уже разогретая охлаждающая жидкость, подсоединяются топливные магистрали, отводится выхлоп. Это закрытые камеры, за происходящим операторы наблюдают через монитор.

https://sdelanounas.ru/

https://sdelanounas.ru/